Раскрой листового металла

Раскрой трубы и профиля

Гибка листового металла

Сварочное оборудование

3D-обработка заготовок

Автоматизация производства

Функции оборудования

Раскрой трубы и профиля

Раскрой крупногабаритного профиля

Раскрой листа и крупногабаритного профиля

Подборки

Новинка

Малые производства

Средние производства

Крупные производства

Высокая мощность

Большие размеры трубы

Минимальное сечение

Большие размеры балки

Минимальный остаток

Резка под углом

Лист + Балка

Режим работы

Ручной

Мощность источника, кВт

3

Функции оборудования

Автоматизация производства

Макс. размер листа, мм

4 000 × 2 000

6 000 × 2 500

3 000 × 1 500

6 000 × 2 000

8 000 × 2 000

8 000 × 2 500

Простой способ повышения производительности!

07.06.2024

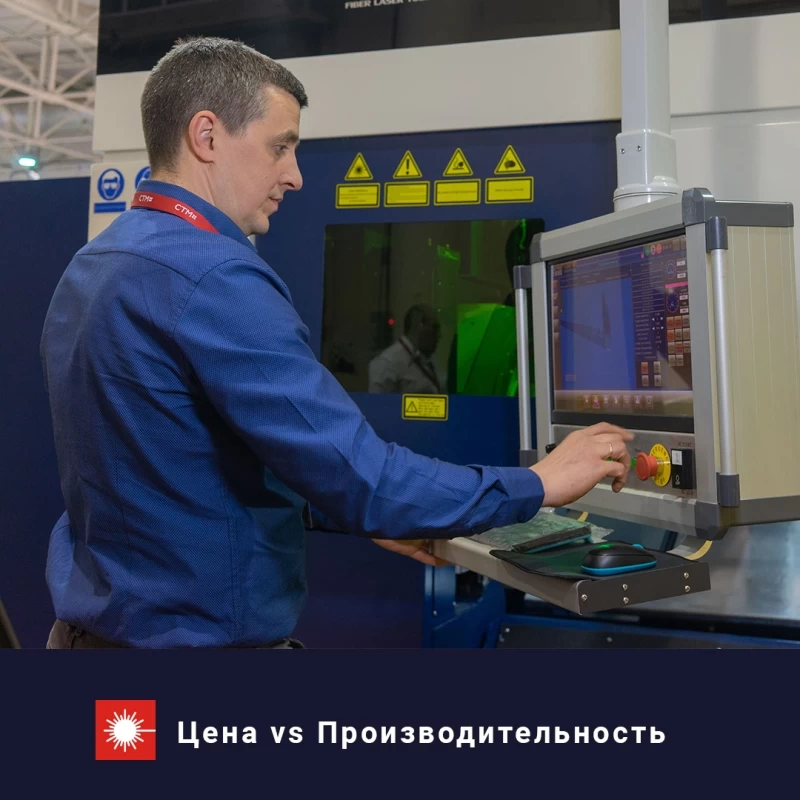

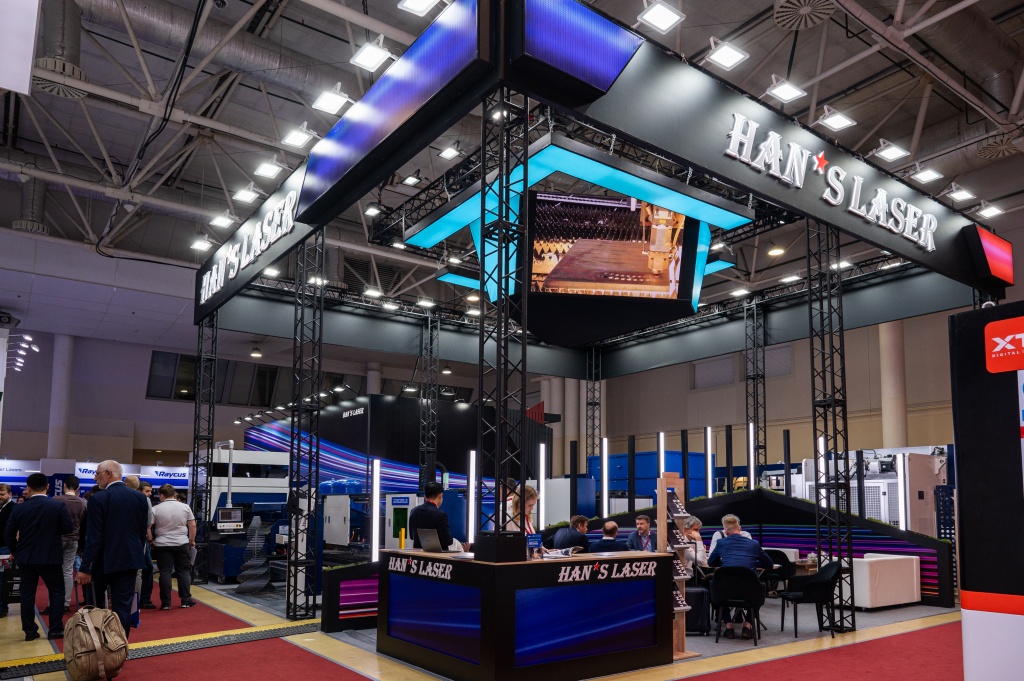

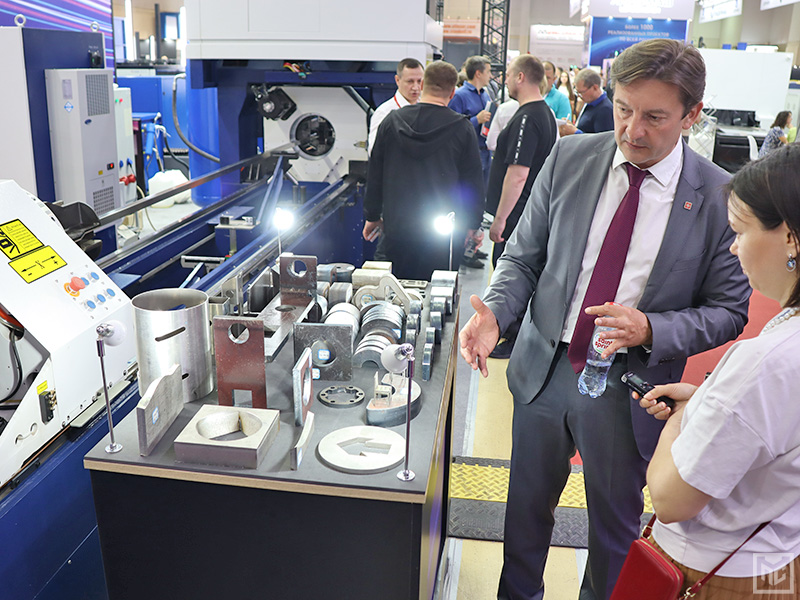

Выставка «Металлообработка 2024» — знаковое событие, в рамках которого встречаются ведущие специалисты отрасли и представители компаний, работающих в этой сфере. Она отражает основные тенденции рынка, позволяет познакомиться с перспективными новинками, найти партнеров и дает задел на будущее. Своими впечатлениями от выставки поделился Сергей Окованцев — директор по маркетингу. Он констатировал, что в этом году интерес к выставке вырос, гостей и участников стало больше. При этом посетители ориентированы на результативное деловое общение: планируют переговоры о сотрудничестве, хотят ближе познакомиться с новым оборудованием. И это хороший знак, который говорит о готовности руководителей металлообрабатывающих предприятий к модернизации, и отказе от устаревших технологий в пользу перспективных и более выгодных.

Немаловажно и то, что HL порядка 10 % от оборота средств тратит на исследовательскую деятельность и конструкторские разработки, что позволяет постоянно совершенствовать продукцию, и выпускать на рынок актуальные новинки. Специалисты компании отслеживают тенденции в области металлообработки и активно ведут научные изыскания. Это необходимо для создания оборудования, которое будет соответствовать требованиям и запросам потребителей. Так, на сегодняшний день заметно вырос спрос на лазерные станки мощностью 20 кВт и выше, которые с успехом заменяют плазменное оборудование. Откликаясь на спрос, компания в 2024 году привезла на выставку станок с источником 30 кВт, чтобы продемонстрировать возможности высокомощной и высокопроизводительной системы для лазерной резки металла.

Сергей Окованцев рассказал, что формально длина рабочего стола может быть любой, но когда речь идет об оптимальном размере, специалисты выбирают именно 50 метров. Это связано с тем, что на таком столе можно одновременно раскраивать четыре двенадцатиметровых металлических листа, что является стандартом для судостроителей. А поскольку резка производится под углом 45° и сразу с фаской, производственный цикл сокращается на 1 операцию.

Конечно, стоимость такого оборудования выше, но зато благодаря ему производственный процесс идет более динамично, количество операций уменьшается, как и время простоя. В результате производительность растет, и это серьезный аргумент в пользу покупки такой техники.

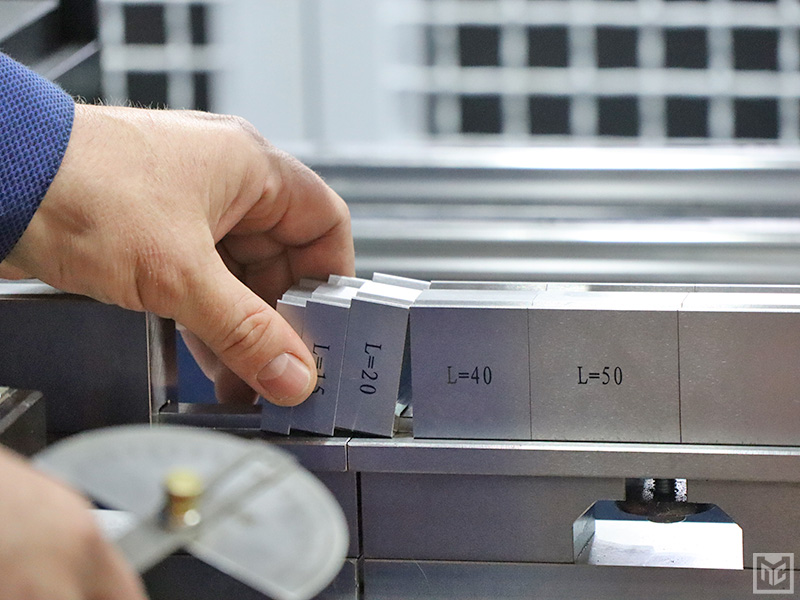

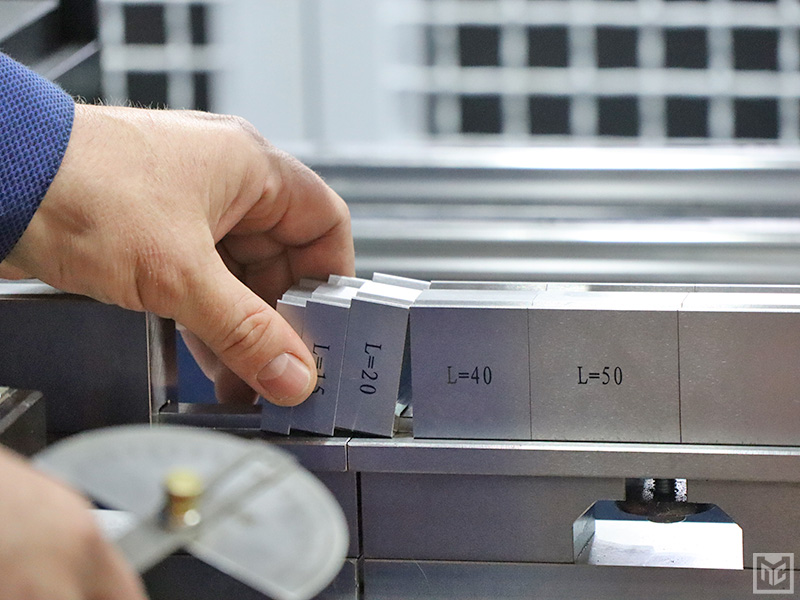

Как правило, после раскроя металла производится гибка заготовок, и для выполнения таких работ компания предлагает еще одну новинку — листогибочный пресс HL из серии HBS с числовым программным управлением — ЧПУ. Он создает давление 600 kH, что позволяет гнуть металлические заготовки длиной до 2 метров, отличается простым управлением и возможностью гибкой настройки рабочего процесса в зависимости от поставленных задач.

Также специалисты компании продемонстрировали посетителям выставки работу координатно-пробивного станка с ЧПУ AccurPress, производство которого находится в КНР. Китайское подразделение активно сотрудничает с компанией СТМ, поставляя в Россию оборудование для металлообработки, отвечающее действующим европейским стандартам. Сергей Окованцев отметил, что координатно-пробивной станок, о котором идет речь, отличается исключительной точностью и высокой скоростью работы (выполняет до 2400 ударов в минуту), позволяет производить вырубку с профилированием и вальцовкой. Такие возможности помогают уменьшить количество технологических операций и повысить производительность за счет сокращения производственного цикла. А поскольку в одном револьвере можно поставить до 32 штампов, а на предприятии обычно используется 3-4 таких станка, эффективность оборудования очевидна.

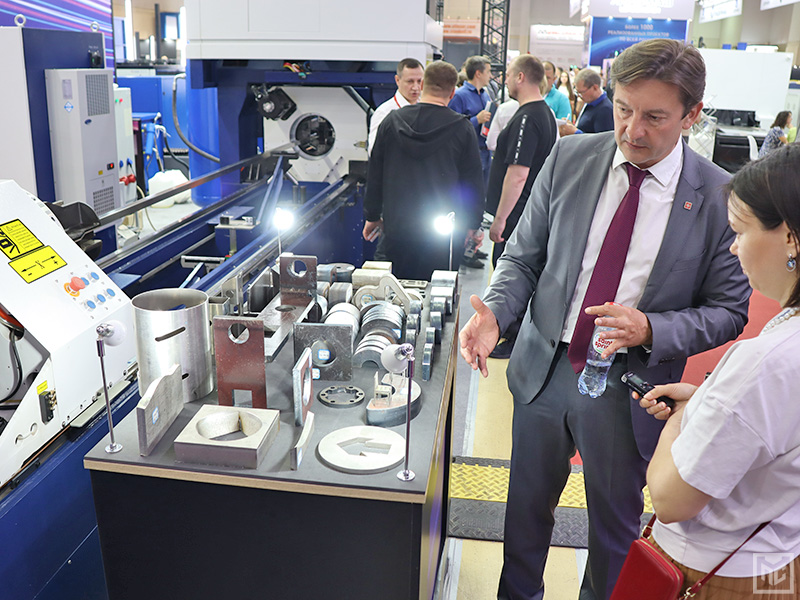

В приобретении такого оборудования заинтересованы даже мебельщики, поскольку лазерные труборезы позволяют ускорить сборку продукции за счет того, что станок производит сразу несколько операций (резка, сверление, фрезеровка и т.д.). Не менее эффективно работает и другой аппарат, который называют балкорезом, — изготовленные с его помощью изделия, полученные в процессе резки профилей, специалисты компании тоже привезли с собой на выставку.

Сергей Окованцев обратил внимание посетителей выставки на то, что инновация станка-трубореза, разработанного HL, заключается в том, что в нем вращается не заготовка, а режущая голова, что позволяет успешно работать с тяжелыми и очень большими профилями и балками. И это его принципиальное отличие от оборудования других брендов, где заготовки вращаются при помощи суппортов. В результате обработка крупных металлоконструкций происходит более эффективно. А благодаря тому, что станок выполняет не только резку, а также сверление, маркировку, формирование фасок и обработку углов, существенно экономится время. При этом маркировку можно производить по отраслевым стандартам, а можно ставить маркеры для сварщиков — это поможет повысить точность выполнения сварочных работ.

В качестве примера актуальной автоматизации Сергей Окованцев рассказал о представленном на стенде компании инновационном труборезе: он способен заменить оборудование для резки, фрезеровки и сверления. А значит, предприятие сможет отказаться от использования ленточных пил, фрезерных и сверлильных станков. В результате работы одного устройства пачка заготовок, которая загружается на линию, превращается в полностью подготовленные к сварке и промаркированные детали. А в сухом остатке экономия на оборудовании, от которого можно будет отказаться из-за модернизации производства, снижение накладных расходов, решение вопроса с дефицитом сотрудников. При этом кадровая тема в данном случае одна из важнейших, поскольку молодежь неохотно идет на производство, а опытные сотрудники постепенно уходят. А решение проблемы за счет автоматизации, по мнению грамотных управленцев, является наиболее актуальным и правильным в современных реалиях.

Конечно, компания СТМ оказывает помощь производственным предприятиям с обучением персонала — оно проводится в Сервисном центре, как и демонстрация работы разных моделей лазерного оборудования. Но все равно снижение у людей интереса к работе на производстве видно невооруженным глазом, и с этим сложно что-то сделать. Поэтому автоматизация производственных процессов остается на сегодняшний день лучшим вариантом устранения проблемы кадрового голода и отсутствия высококвалифицированных специалистов.

Рынок металлообработки: актуальные тенденции и перспективы

Проводя обзор продукции HL и коммерческих предложений, Сергей Окованцев отметил, что: «Бренд HL хорошо известен на российском рынке, но оборудование недешевое, и прежде, чем инвестировать в него, клиенты хотят понимать, что именно они покупают. Причем речь идет не столько о покупке станков, сколько о выборе долгосрочного партнера, с которым заказчику предстоит бок о бок работать не один год, устранять проблемы и находить решения. Естественно, всем хочется обрести союзника, на которого можно положиться. Каким бы надежным ни было технологическое решение, рано или поздно у пользователя возникают вопросы, связанные с его эксплуатацией. И здесь важно, как поведет себя производитель. HL за последние три года сменил три поколения лазерных станков. И, что особенно важно, эта работа ведется при участии самих пользователей: компания получает от них обратную связь и вносит изменения в конструктив оборудования, улучшает его функционал».Немаловажно и то, что HL порядка 10 % от оборота средств тратит на исследовательскую деятельность и конструкторские разработки, что позволяет постоянно совершенствовать продукцию, и выпускать на рынок актуальные новинки. Специалисты компании отслеживают тенденции в области металлообработки и активно ведут научные изыскания. Это необходимо для создания оборудования, которое будет соответствовать требованиям и запросам потребителей. Так, на сегодняшний день заметно вырос спрос на лазерные станки мощностью 20 кВт и выше, которые с успехом заменяют плазменное оборудование. Откликаясь на спрос, компания в 2024 году привезла на выставку станок с источником 30 кВт, чтобы продемонстрировать возможности высокомощной и высокопроизводительной системы для лазерной резки металла.

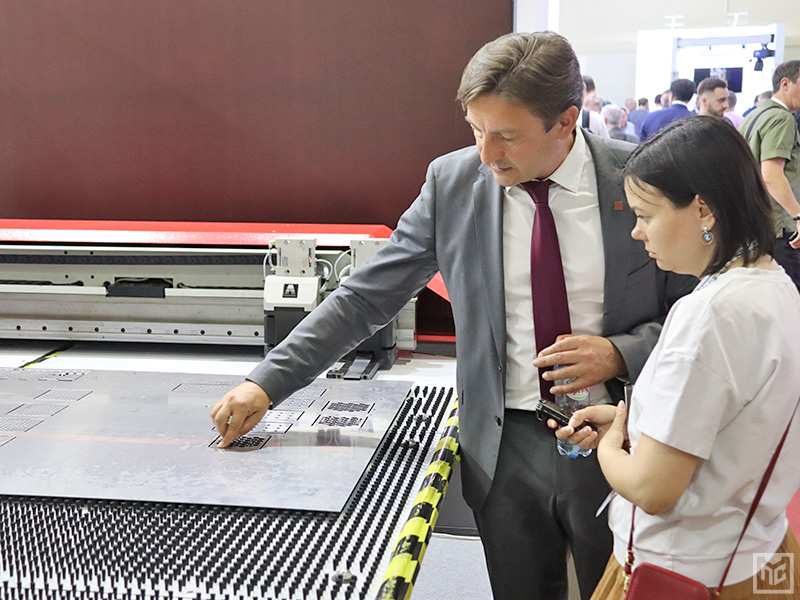

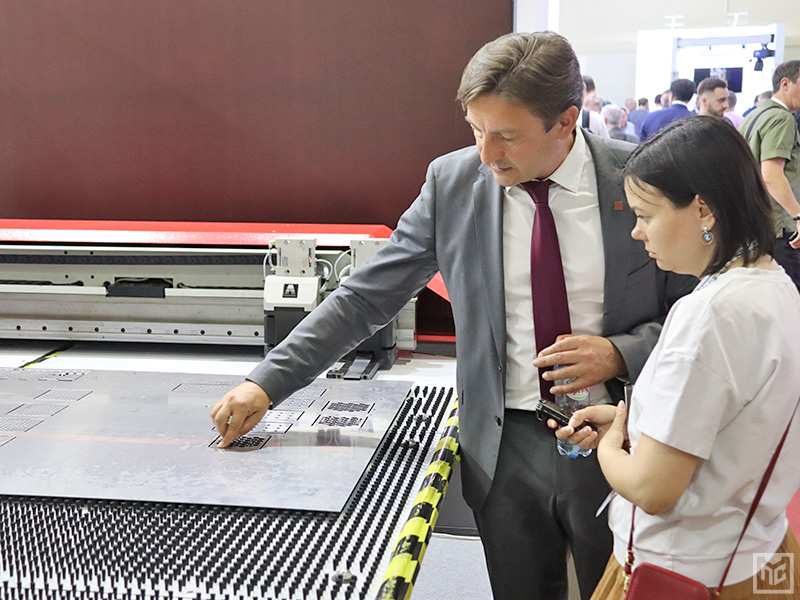

Предложения от HL для лазерной обработки металла

Компания впечатлила посетителей «Металлообработки 2024» еще одной новинкой — портальным станком из серии GL, который впервые продемонстрировали на выставке. Это 2D-широкоформатное оборудование мощностью 30 кВт с поворотной головой Bevel, способное резать фаски под углом 45°. Основным отличием станка этой серии является источник последнего поколения, инновационная система ЧПУ и, конечно, улучшенная система отвода дыма. А рабочий стол у этой модели впечатляет габаритами: его размер может достигать 50х5 метров.Сергей Окованцев рассказал, что формально длина рабочего стола может быть любой, но когда речь идет об оптимальном размере, специалисты выбирают именно 50 метров. Это связано с тем, что на таком столе можно одновременно раскраивать четыре двенадцатиметровых металлических листа, что является стандартом для судостроителей. А поскольку резка производится под углом 45° и сразу с фаской, производственный цикл сокращается на 1 операцию.

Конечно, стоимость такого оборудования выше, но зато благодаря ему производственный процесс идет более динамично, количество операций уменьшается, как и время простоя. В результате производительность растет, и это серьезный аргумент в пользу покупки такой техники.

Как правило, после раскроя металла производится гибка заготовок, и для выполнения таких работ компания предлагает еще одну новинку — листогибочный пресс HL из серии HBS с числовым программным управлением — ЧПУ. Он создает давление 600 kH, что позволяет гнуть металлические заготовки длиной до 2 метров, отличается простым управлением и возможностью гибкой настройки рабочего процесса в зависимости от поставленных задач.

Также специалисты компании продемонстрировали посетителям выставки работу координатно-пробивного станка с ЧПУ AccurPress, производство которого находится в КНР. Китайское подразделение активно сотрудничает с компанией СТМ, поставляя в Россию оборудование для металлообработки, отвечающее действующим европейским стандартам. Сергей Окованцев отметил, что координатно-пробивной станок, о котором идет речь, отличается исключительной точностью и высокой скоростью работы (выполняет до 2400 ударов в минуту), позволяет производить вырубку с профилированием и вальцовкой. Такие возможности помогают уменьшить количество технологических операций и повысить производительность за счет сокращения производственного цикла. А поскольку в одном револьвере можно поставить до 32 штампов, а на предприятии обычно используется 3-4 таких станка, эффективность оборудования очевидна.

Лазерная резка металла: актуальные новинки

Рассказывая о тенденциях рынка металлообработки Сергей Окованцев отметил, что сейчас вырос спрос на лазерные станки для резки габаритных балок и труб. В ответ на интерес потребителей компания СТМ представила на выставке новинку 2024 года от HL — Лазерный труборез серии TD. Его мощность 6 кВт, он может комплектоваться системой автоматической (или полуавтоматической) загрузки, а предназначен для резки швеллеров, балок, труб и профилей различного диаметра и весом до 200 кг.В приобретении такого оборудования заинтересованы даже мебельщики, поскольку лазерные труборезы позволяют ускорить сборку продукции за счет того, что станок производит сразу несколько операций (резка, сверление, фрезеровка и т.д.). Не менее эффективно работает и другой аппарат, который называют балкорезом, — изготовленные с его помощью изделия, полученные в процессе резки профилей, специалисты компании тоже привезли с собой на выставку.

Сергей Окованцев обратил внимание посетителей выставки на то, что инновация станка-трубореза, разработанного HL, заключается в том, что в нем вращается не заготовка, а режущая голова, что позволяет успешно работать с тяжелыми и очень большими профилями и балками. И это его принципиальное отличие от оборудования других брендов, где заготовки вращаются при помощи суппортов. В результате обработка крупных металлоконструкций происходит более эффективно. А благодаря тому, что станок выполняет не только резку, а также сверление, маркировку, формирование фасок и обработку углов, существенно экономится время. При этом маркировку можно производить по отраслевым стандартам, а можно ставить маркеры для сварщиков — это поможет повысить точность выполнения сварочных работ.

Автоматизация производства как возможность решить кадровый вопрос

Большое внимание на выставке уделили и вопросу автоматизации предприятий металлообработки, поскольку с ее помощью можно оптимизировать производство и решить проблему с дефицитом кадров. Сергей Окованцев рассказал о своем опыте работы в этом направлении и подчеркнул, что со временем все руководители предприятий приходят к пониманию, что автоматизация — естественный и закономерный процесс, позволяющий перейти на новую ступень развития.

В качестве примера актуальной автоматизации Сергей Окованцев рассказал о представленном на стенде компании инновационном труборезе: он способен заменить оборудование для резки, фрезеровки и сверления. А значит, предприятие сможет отказаться от использования ленточных пил, фрезерных и сверлильных станков. В результате работы одного устройства пачка заготовок, которая загружается на линию, превращается в полностью подготовленные к сварке и промаркированные детали. А в сухом остатке экономия на оборудовании, от которого можно будет отказаться из-за модернизации производства, снижение накладных расходов, решение вопроса с дефицитом сотрудников. При этом кадровая тема в данном случае одна из важнейших, поскольку молодежь неохотно идет на производство, а опытные сотрудники постепенно уходят. А решение проблемы за счет автоматизации, по мнению грамотных управленцев, является наиболее актуальным и правильным в современных реалиях.

Конечно, компания СТМ оказывает помощь производственным предприятиям с обучением персонала — оно проводится в Сервисном центре, как и демонстрация работы разных моделей лазерного оборудования. Но все равно снижение у людей интереса к работе на производстве видно невооруженным глазом, и с этим сложно что-то сделать. Поэтому автоматизация производственных процессов остается на сегодняшний день лучшим вариантом устранения проблемы кадрового голода и отсутствия высококвалифицированных специалистов.

Более подробную информацию вы можете получить от менеджеров Департамента отдела продаж

8 800 550 04 69