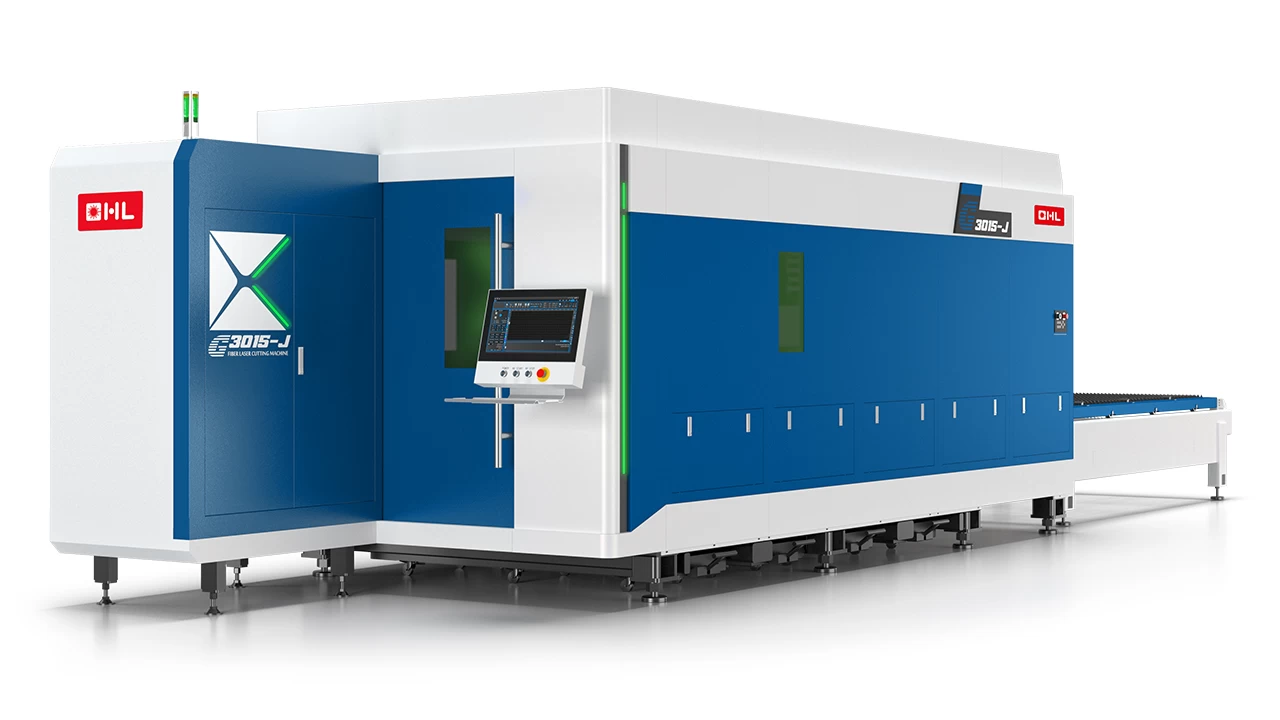

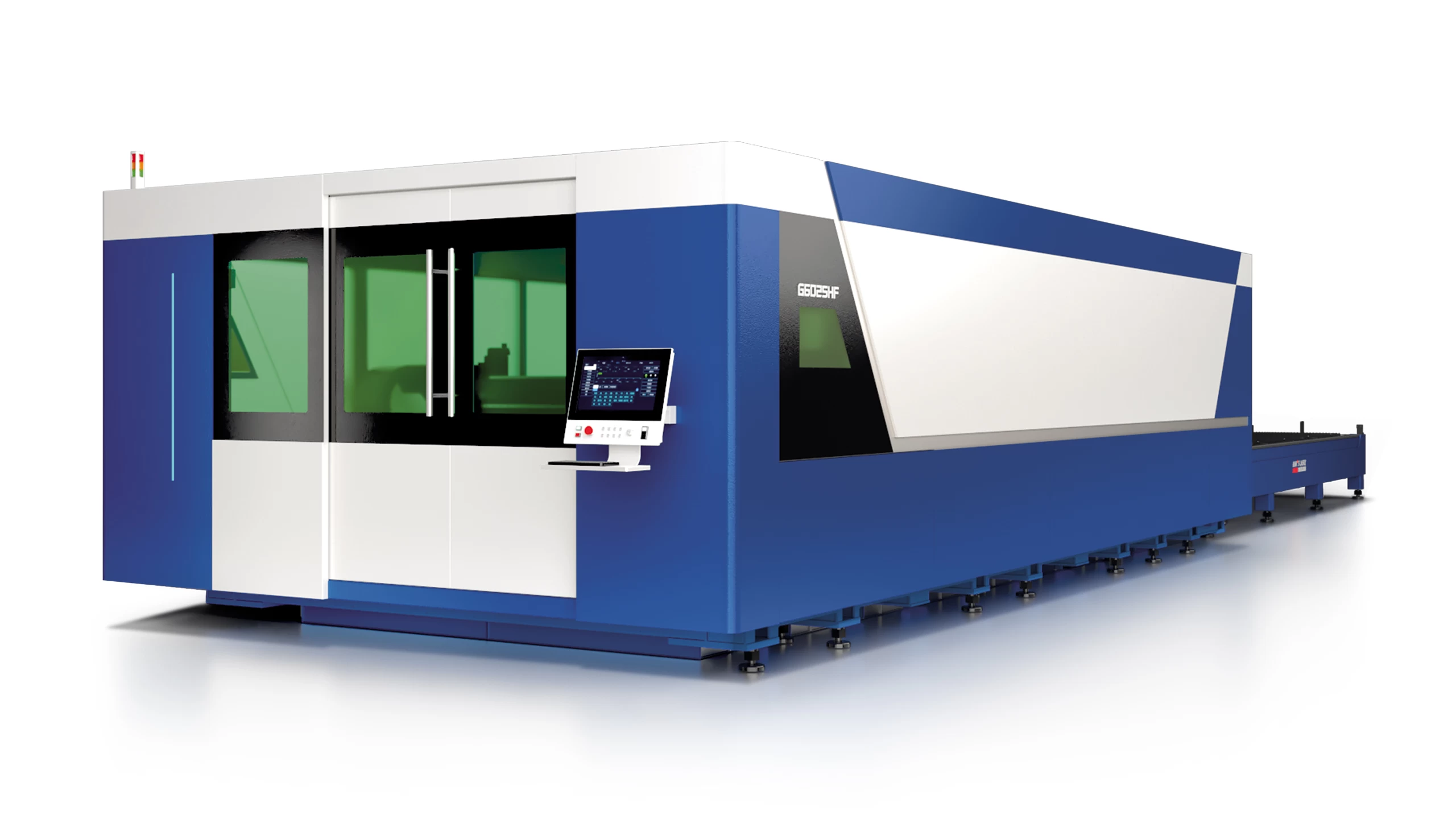

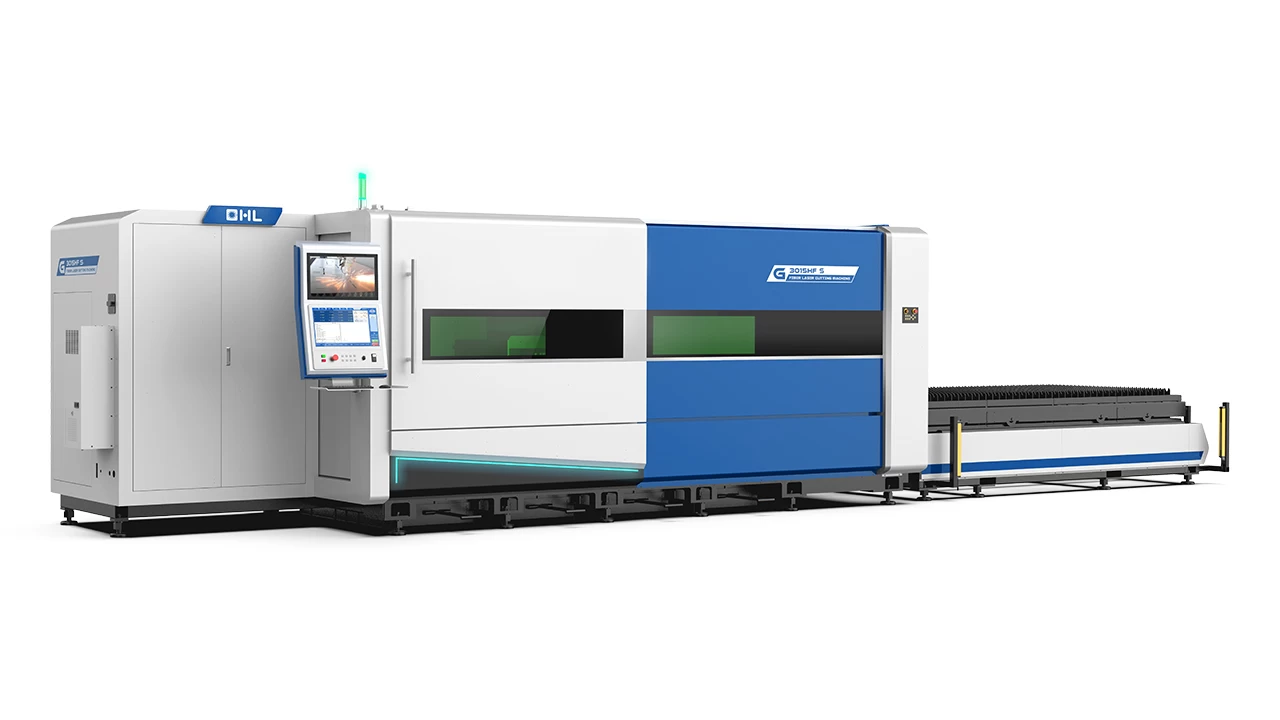

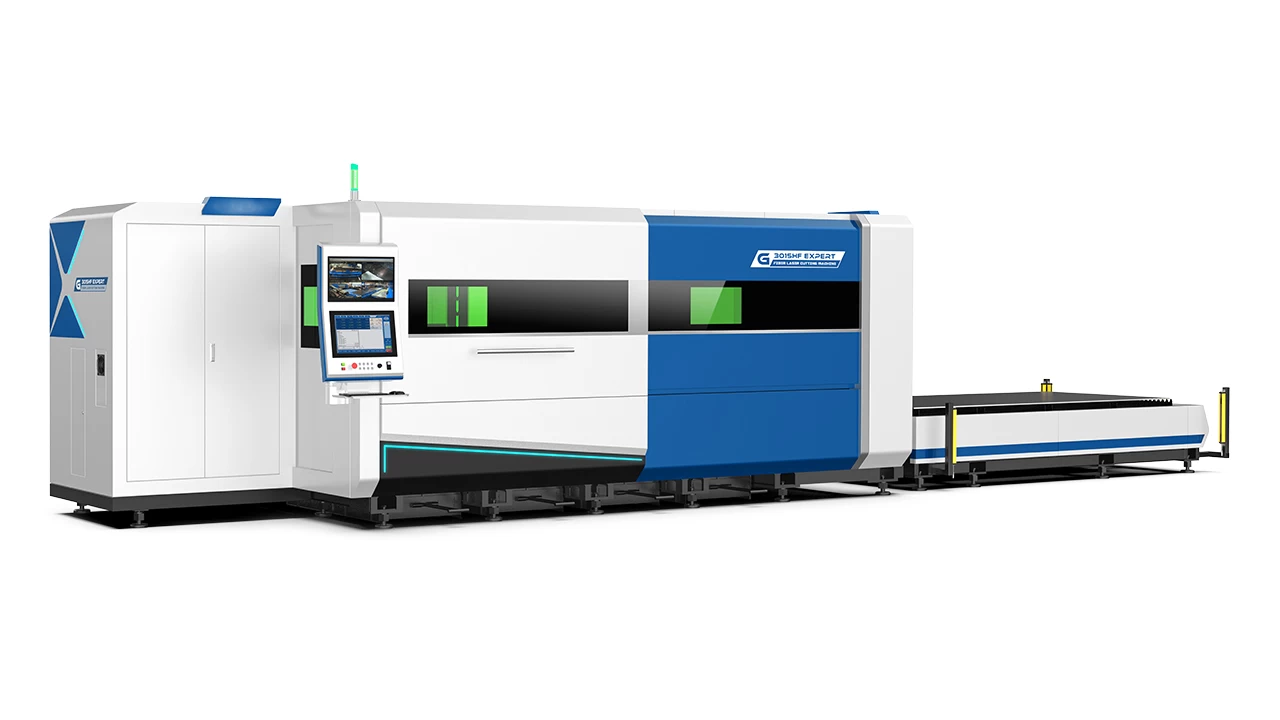

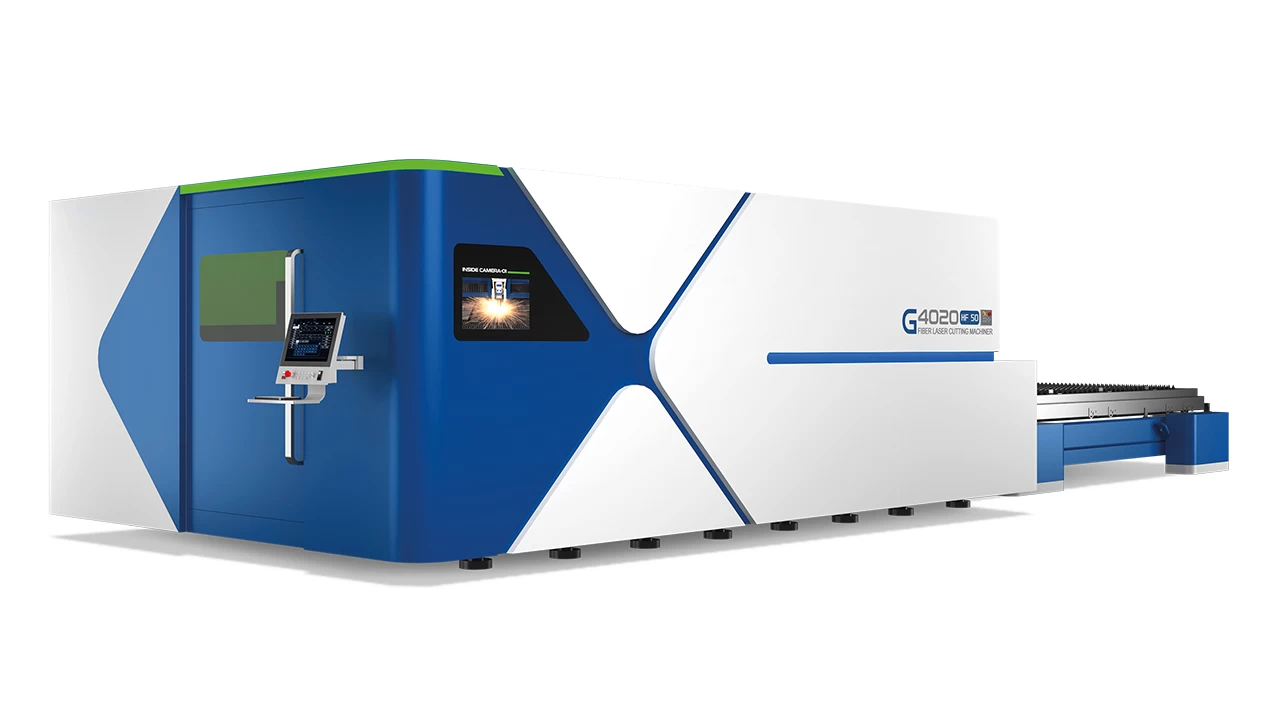

Раскрой листового металла

Раскрой трубы и профиля

Гибка листового металла

Сварочное оборудование

3D-обработка заготовок

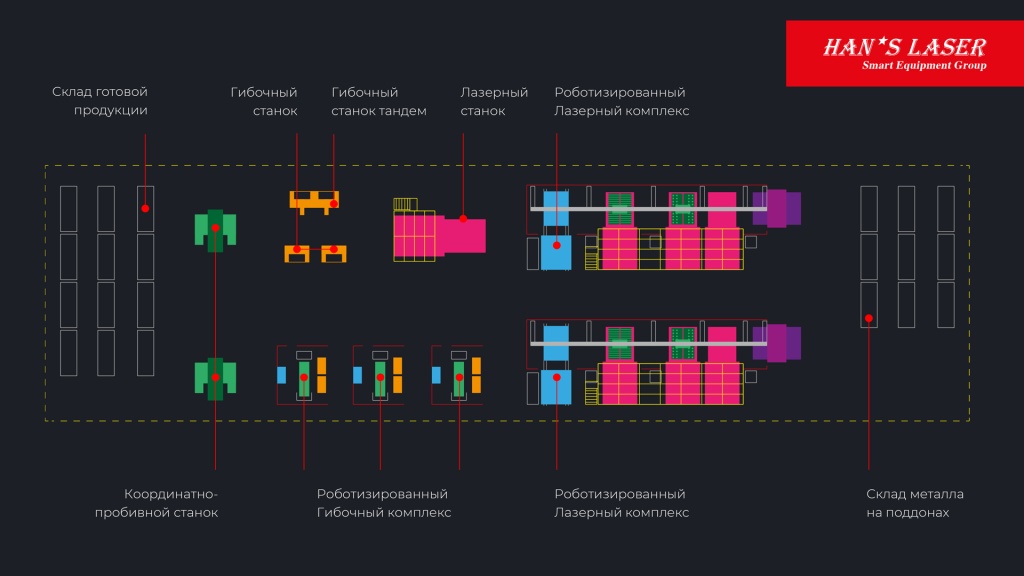

Автоматизация производства

Функции оборудования

Раскрой трубы и профиля

Раскрой крупногабаритного профиля

Раскрой листа и крупногабаритного профиля

Подборки

Новинка

Малые производства

Средние производства

Крупные производства

Высокая мощность

Большие размеры трубы

Минимальное сечение

Большие размеры балки

Минимальный остаток

Резка под углом

Лист + Балка

Режим работы

Ручной

Мощность источника, кВт

3

Функции оборудования

Автоматизация производства

Макс. размер листа, мм

4 000 × 2 000

6 000 × 2 500

3 000 × 1 500

6 000 × 2 000

8 000 × 2 000

8 000 × 2 500

Автоматизация – это необходимость!

07.02.2024

HL – ведущий мировой производитель систем лазерного раскроя. За несколько десятков лет клиентам были поставлены тысячи лазеров. Работая в тесном взаимодействии с заводами, получая прямую обратную связь, инженеры HL совершенствовали оборудование, повышая производительность и мощность. В итоге современные лазеры способны перерабатывать тонны листового металла за день.

С такими объемами значительно сложнее справляться оператору станка и подсобным рабочим. Нагрузка больше, возникает усталость, увеличиваются интервалы времени на загрузку-разгрузку, возникают ошибки. В итоге производительность начинает сильно зависеть от человеческого фактора.

Решить эту проблему можно достаточно просто – необходимо применять системы автоматизации.

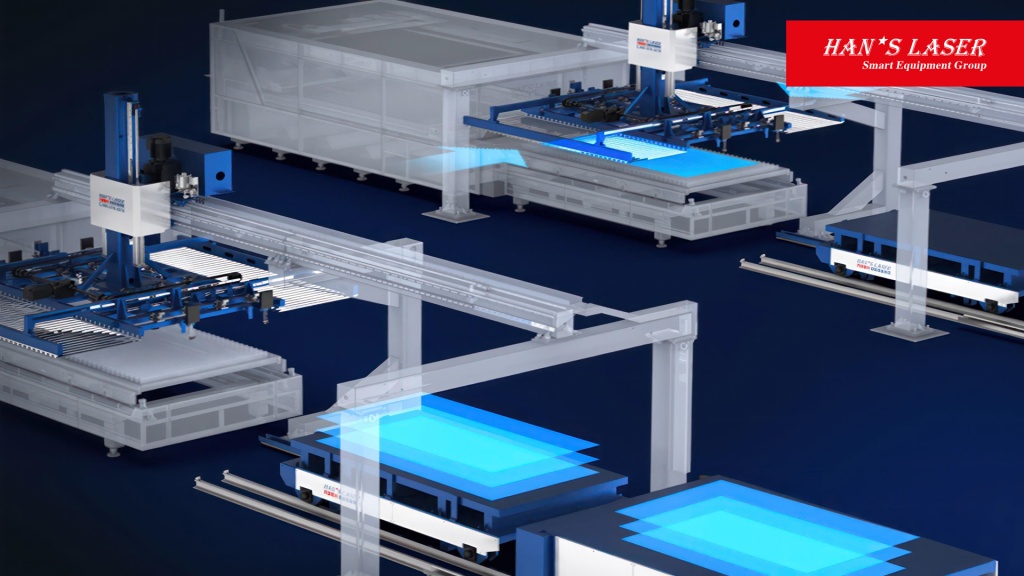

За последние пять лет практически все клиенты, работающие с большими тиражами, применяют автоматизацию для хранения, загрузки и разгрузки листов, роботы-манипуляторы, тележки для перемещения и т.д.

В качестве самого первого способа автоматизации можно рассматривать станки со сменным столом. Они имеют производительность практически в два раза выше по сравнению с обычными столами. В итоге один станок со сменным столом реально заменяет два станка начального уровня. А быстрая серия может заменить и три, и четыре!

Автоматизация - это не просто производительность и уход от человеческого фактора, это также множество других преимуществ, которые получает клиент. Мы выделяем еще, минимум, пять факторов:

Сейчас идет интенсивное насыщение рынка оборудованием, и получают заказы только те компании, которые производят продукцию быстро, дешево и качественно. Выполнить эту триединую задачу позволяет только автоматизация.

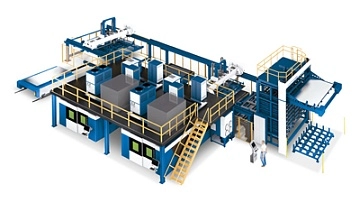

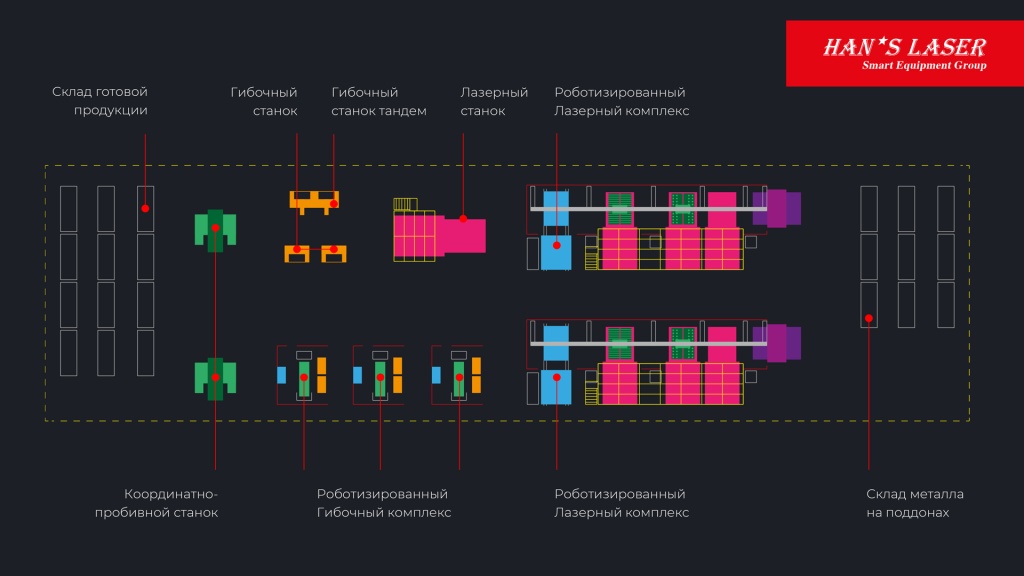

В прошлом году перед «СТМ» встала клиентская задача разработать концепцию нового заготовительного цеха по обработке металла под ключ. Там на площади 3500 м2 предполагалось осуществлять раскрой, гибку и пробивку металла, а также выполнять конкретные чертежи деталей. Объем производства должен составить 20-30 тысяч листов в месяц (3-6 тысяч тонн). Нами были предложены два варианта оснащения цеха: с решением по автоматизации и без него.

Сразу стали очевидны моменты нематериальной экономии при применении системы автоматизации. К ним можно отнести уход от человеческого фактора (усталость, болезни, опоздания и т.д.), решение проблем найма, отсутствие функций контроля и мотивации персонала, минимизацию ошибок (повышение качества).

Но язык цифр часто более красноречив, чем абстрактные понятия, поэтому мы провели подробный расчет финансовой выгоды. В цех планировалось установить 6 станков, которые при наличии системы автоматизации обслуживали бы четыре оператора и четверо подсобных рабочих. Без нее это количество придется умножить на три. И простые калькуляции показали, что с автоматизацией выгода владельца цеха составит более 20,5 миллионов рублей в год. Также она позволит сократить площади более чем на 35% и сэкономить более 5,8 миллиона рублей на их аренде.

С применением системы автоматизации время загрузки станков сокращается в три раза, а время разгрузки сокращается в шесть раз. Также мы учли тот момент, что время запуска в ручном режиме занимает примерно 20 секунд. Автоматика же делает это моментально. В итоге прирост производительности цеха был оценен в 52%. Это приводит к сокращению сроков выполнения заказа, снижению накладных расходов на одну деталь, сокращению срока окупаемости оборудования.

Также автоматизированный участок можно полностью интегрировать с MES-системами.

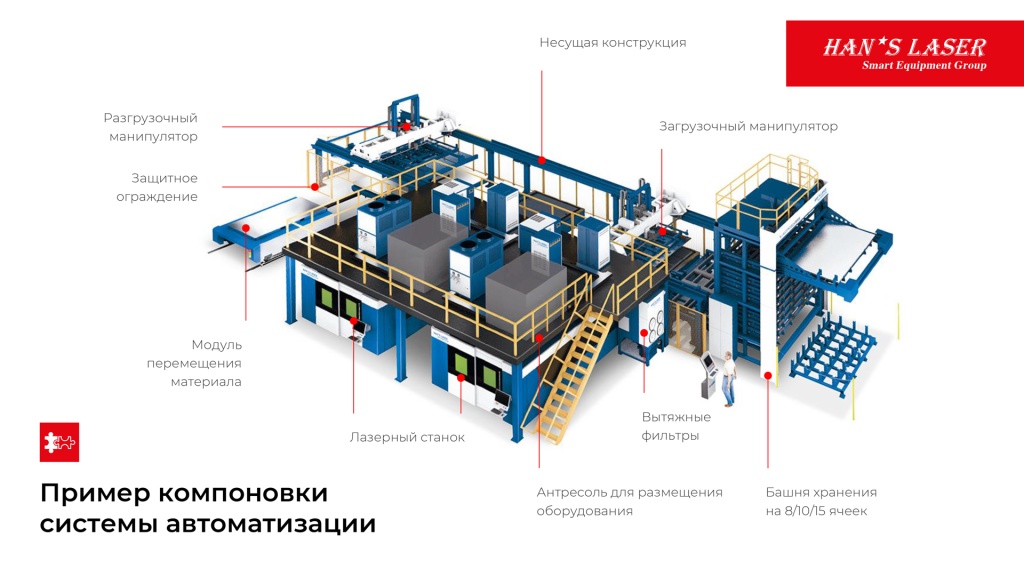

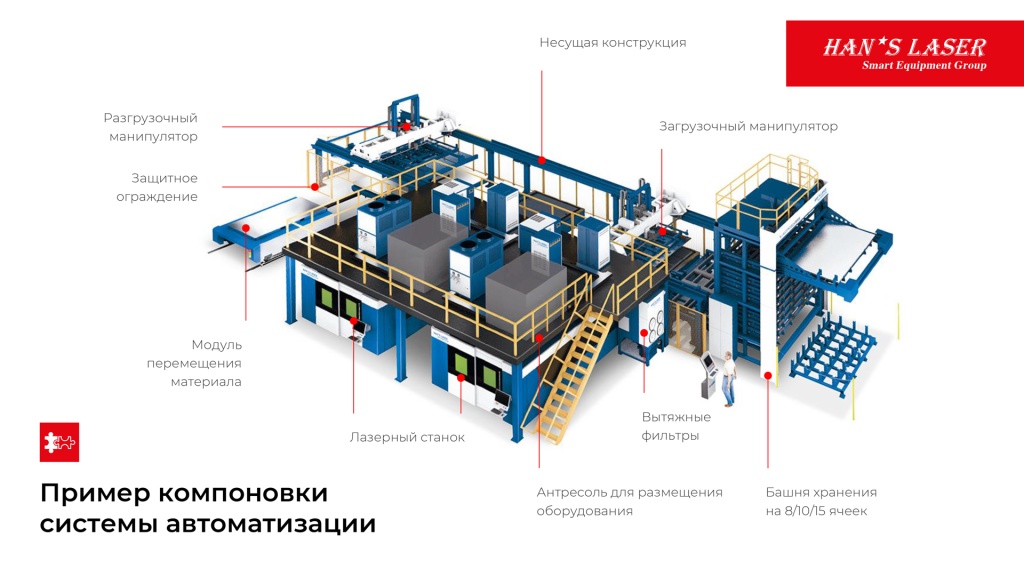

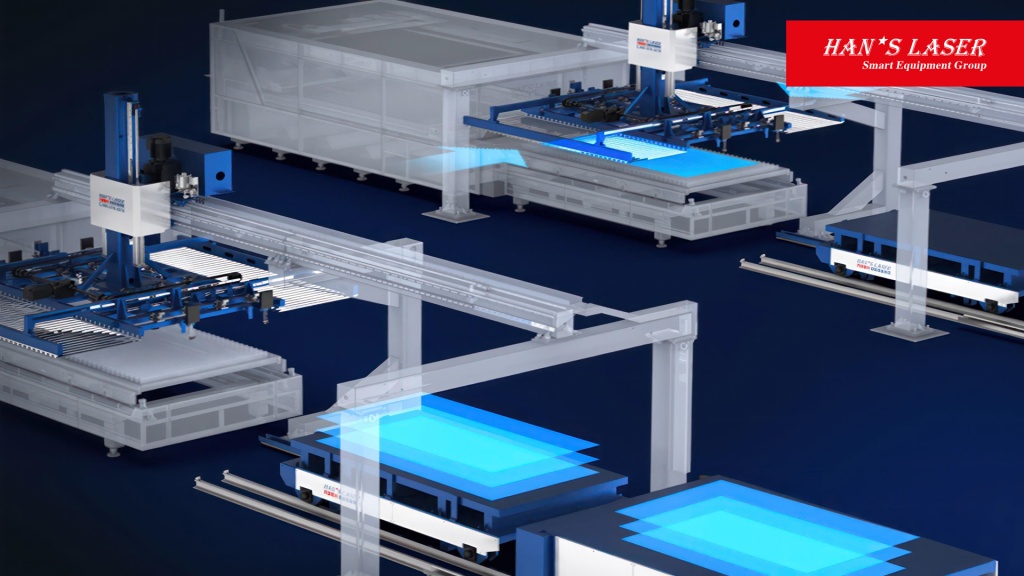

Конкретно в этом кейсе были, помимо оборудования и ПО для интеллектуальных систем распределения и передачи цифровых данных, а также контроллеров, были внедрены башня для хранения металла и система, в которую вошли вакуумная автозагрузка и разгрузка заготовок, подвижная платформа для их распределения.

Так что только с автоматизацией появляются возможности использовать потенциал лазеров на 100% и строить эффективное производство.

В России, к сожалению, к автоматизации относятся снисходительно. Можно даже сказать, с недоверием. Наше мнение таково: это связано с недостаточной конкуренцией. Чтобы быть успешным, надо делать быстрее и дешевле. Надо сокращать простой станка. В лазерах им считается все то время, когда не работает источник: перемещение между контурами резки, загрузка, разгрузка листа, смена стола, настройка ПО, обслуживание и т.д. Фактически в это время не происходит сам процесс резки. Минимум клиентов в России обращают внимание на этот параметр.

Но времена меняются, и лазеры появились практически у всех. Дальнейший этап – повышение эффективности использования этого оборудования. Сейчас зачастую такое повышение достигается покупкой следующих лазерных станков. Но когда у вас два-три станка, то система автоматизации позволит вам получить кумулятивный эффект.

Экономия на персонале – 40%, экономия площади – до 40%, дополнительный прирост производительности – 30-50%! С таким пониманием все новые производства, которые проектируются с нуля, просто обязаны применять автоматизацию. Это гарантия эффективности и конкурентоспособности. Только такой подход в современном мире обеспечивает устойчивое развитие предприятия.

Необходимо сделать оговорку: если вы работаете с большими толщинами, то возможность применения систем автоматизации ограничены максимальным весом листа. Как быть в этом случае? Решение тоже есть – это портальные машины со столами больших и сверхбольших размеров (25, 30 и даже 50 метров). Имея такой стол, вы можете разместить на столе единовременно два или три листа. Лазер раскраивает их поочередно. Как только закончит с первым, его можно будет начинать разбирать и загружать на его место новый. При этом сам процесс лазерного раскроя не останавливается ни на секунду. Чтобы понять требуемую длину стола, вам надо рассчитать время резки одного листа, исходя из его толщины и мощности источника. Далее – оценить время, которое нужно на загрузку и разгрузку этого листа, и сравнить эти показатели. Если резка занимает больше времени, то достаточно стола на два листа. Если у вас достаточно мощный источник, и режет он быстро, то стоит рассмотреть стол на три листа. Это не так дорого, но потребуется дополнительная площадь.

В любом случае HL может предложить российским клиентам самый широкий выбор станков и систем автоматизации для текущих и любых перспективных задач.

___________________________________________________________________________________

Примеры мировых клиентов, использующих системы автоматизации от HL:

СRRC: 10 станков лазерной резки, 4 координатно-пробивных станка с ЧПУ. Транспортно-накопительный узел на 300 ячеек.

CIMC: заготовительный цех с полной автоматизацией. Более 100 станков HL

IKEA: более 10 лазерных труборезов серии PD с системой автоматизации

MAERSK: 40 станков HL. Система автоматизации ALU

С такими объемами значительно сложнее справляться оператору станка и подсобным рабочим. Нагрузка больше, возникает усталость, увеличиваются интервалы времени на загрузку-разгрузку, возникают ошибки. В итоге производительность начинает сильно зависеть от человеческого фактора.

Решить эту проблему можно достаточно просто – необходимо применять системы автоматизации.

За последние пять лет практически все клиенты, работающие с большими тиражами, применяют автоматизацию для хранения, загрузки и разгрузки листов, роботы-манипуляторы, тележки для перемещения и т.д.

В качестве самого первого способа автоматизации можно рассматривать станки со сменным столом. Они имеют производительность практически в два раза выше по сравнению с обычными столами. В итоге один станок со сменным столом реально заменяет два станка начального уровня. А быстрая серия может заменить и три, и четыре!

Автоматизация - это не просто производительность и уход от человеческого фактора, это также множество других преимуществ, которые получает клиент. Мы выделяем еще, минимум, пять факторов:

- Экономия ФОТ до 40%

- Экономия площади до 35%

- Сокращение сроков выполнения заказов до 50%

- Снижение себестоимости до 30%

- Интеграция всех процессов с MES-системами

Сейчас идет интенсивное насыщение рынка оборудованием, и получают заказы только те компании, которые производят продукцию быстро, дешево и качественно. Выполнить эту триединую задачу позволяет только автоматизация.

В прошлом году перед «СТМ» встала клиентская задача разработать концепцию нового заготовительного цеха по обработке металла под ключ. Там на площади 3500 м2 предполагалось осуществлять раскрой, гибку и пробивку металла, а также выполнять конкретные чертежи деталей. Объем производства должен составить 20-30 тысяч листов в месяц (3-6 тысяч тонн). Нами были предложены два варианта оснащения цеха: с решением по автоматизации и без него.

Сразу стали очевидны моменты нематериальной экономии при применении системы автоматизации. К ним можно отнести уход от человеческого фактора (усталость, болезни, опоздания и т.д.), решение проблем найма, отсутствие функций контроля и мотивации персонала, минимизацию ошибок (повышение качества).

Но язык цифр часто более красноречив, чем абстрактные понятия, поэтому мы провели подробный расчет финансовой выгоды. В цех планировалось установить 6 станков, которые при наличии системы автоматизации обслуживали бы четыре оператора и четверо подсобных рабочих. Без нее это количество придется умножить на три. И простые калькуляции показали, что с автоматизацией выгода владельца цеха составит более 20,5 миллионов рублей в год. Также она позволит сократить площади более чем на 35% и сэкономить более 5,8 миллиона рублей на их аренде.

С применением системы автоматизации время загрузки станков сокращается в три раза, а время разгрузки сокращается в шесть раз. Также мы учли тот момент, что время запуска в ручном режиме занимает примерно 20 секунд. Автоматика же делает это моментально. В итоге прирост производительности цеха был оценен в 52%. Это приводит к сокращению сроков выполнения заказа, снижению накладных расходов на одну деталь, сокращению срока окупаемости оборудования.

Также автоматизированный участок можно полностью интегрировать с MES-системами.

Конкретно в этом кейсе были, помимо оборудования и ПО для интеллектуальных систем распределения и передачи цифровых данных, а также контроллеров, были внедрены башня для хранения металла и система, в которую вошли вакуумная автозагрузка и разгрузка заготовок, подвижная платформа для их распределения.

Так что только с автоматизацией появляются возможности использовать потенциал лазеров на 100% и строить эффективное производство.

В России, к сожалению, к автоматизации относятся снисходительно. Можно даже сказать, с недоверием. Наше мнение таково: это связано с недостаточной конкуренцией. Чтобы быть успешным, надо делать быстрее и дешевле. Надо сокращать простой станка. В лазерах им считается все то время, когда не работает источник: перемещение между контурами резки, загрузка, разгрузка листа, смена стола, настройка ПО, обслуживание и т.д. Фактически в это время не происходит сам процесс резки. Минимум клиентов в России обращают внимание на этот параметр.

Но времена меняются, и лазеры появились практически у всех. Дальнейший этап – повышение эффективности использования этого оборудования. Сейчас зачастую такое повышение достигается покупкой следующих лазерных станков. Но когда у вас два-три станка, то система автоматизации позволит вам получить кумулятивный эффект.

Экономия на персонале – 40%, экономия площади – до 40%, дополнительный прирост производительности – 30-50%! С таким пониманием все новые производства, которые проектируются с нуля, просто обязаны применять автоматизацию. Это гарантия эффективности и конкурентоспособности. Только такой подход в современном мире обеспечивает устойчивое развитие предприятия.

Необходимо сделать оговорку: если вы работаете с большими толщинами, то возможность применения систем автоматизации ограничены максимальным весом листа. Как быть в этом случае? Решение тоже есть – это портальные машины со столами больших и сверхбольших размеров (25, 30 и даже 50 метров). Имея такой стол, вы можете разместить на столе единовременно два или три листа. Лазер раскраивает их поочередно. Как только закончит с первым, его можно будет начинать разбирать и загружать на его место новый. При этом сам процесс лазерного раскроя не останавливается ни на секунду. Чтобы понять требуемую длину стола, вам надо рассчитать время резки одного листа, исходя из его толщины и мощности источника. Далее – оценить время, которое нужно на загрузку и разгрузку этого листа, и сравнить эти показатели. Если резка занимает больше времени, то достаточно стола на два листа. Если у вас достаточно мощный источник, и режет он быстро, то стоит рассмотреть стол на три листа. Это не так дорого, но потребуется дополнительная площадь.

В любом случае HL может предложить российским клиентам самый широкий выбор станков и систем автоматизации для текущих и любых перспективных задач.

___________________________________________________________________________________

Примеры мировых клиентов, использующих системы автоматизации от HL:

СRRC: 10 станков лазерной резки, 4 координатно-пробивных станка с ЧПУ. Транспортно-накопительный узел на 300 ячеек.

CIMC: заготовительный цех с полной автоматизацией. Более 100 станков HL

IKEA: более 10 лазерных труборезов серии PD с системой автоматизации

MAERSK: 40 станков HL. Система автоматизации ALU

Более подробную информацию вы можете получить от менеджеров Департамента отдела продаж

8 800 550 04 69