Лазерная или плазменная резка металла - что лучше?

Перед всеми, кто планирует приобретение оборудования для металлообработки, встает вопрос, какая технология резки металла лучше: плазменная или лазерная. Чтобы это выяснить, и сделать правильный выбор, стоит разобраться в особенностях каждой технологии и ее актуальности для решения конкретных задач на производстве. В этой статье мы коснемся всех важных вопросов, касающихся лазерных и плазменных станков, их возможностей и особенностей эксплуатации. Так что после прочтения этого материала вы сможете сделать обоснованный выбор в пользу того или иного оборудования.

Лазерная резка металла

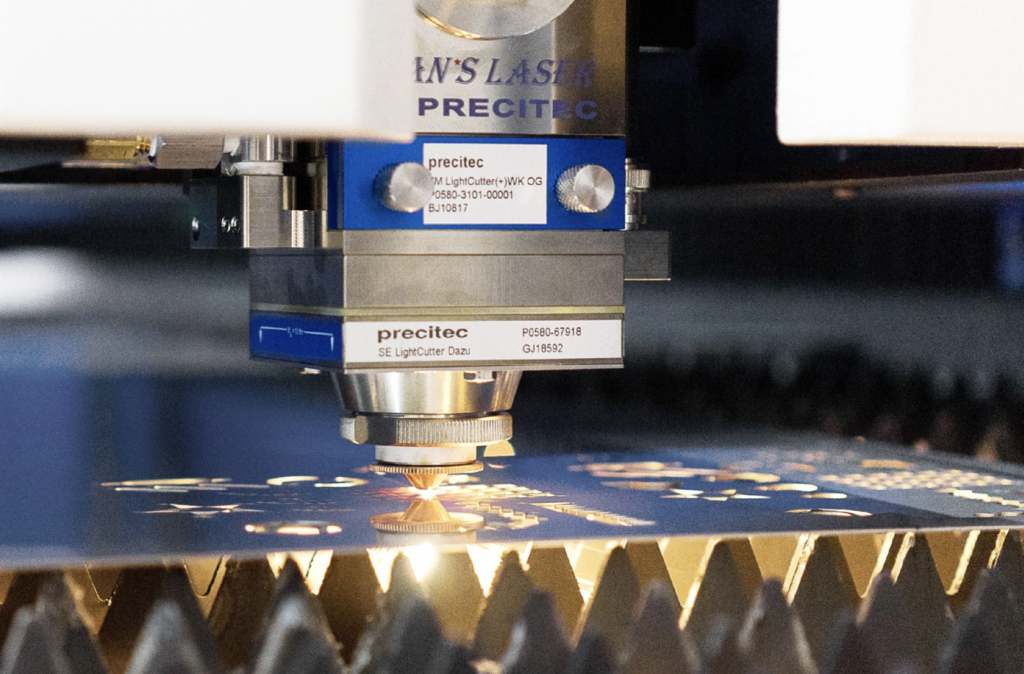

Технология лазерной резки предполагает использование для работы с металлом фокусированного лазерного луча. Воздействуя на металл в течение определенного времени, луч нагревает его так, что он начинает плавиться, а сам расплав удаляется из рабочей зоны при помощи газовой струи (она подается под большим давлением). А если речь идет о сублимационной резке, то имеет место испарение металла в рабочей зоне (так воздействует лазерный импульс).

Плазменная резка металла

При использовании плазменной технологии процесс резки осуществляется сжатой плазменной дугой. Она образуется благодаря плазмотрону, нагревает и проплавляет металл, удаляя расплав струей плазмы.

Толщина материала

Лазер

Применение лазера актуально при толщине металла или металлического сплава до 20 мм. При этом оборудование обеспечивает высокую скорость и точность работы, а также отсутствие окалины. Кромка получается максимально прямолинейной и гладкой, если толщина материала 4 мм и меньше. А на более толстых материалах отмечается скос кромки, но он не превышает 0,5°.

Плазма

Плазменная технология в плане работы с материалами разной толщины считается более адаптивной, и обеспечивает достойное качество реза. Но при работе с металлом, толщина которого 0,8 мм и меньше, она применяется ограниченно. Если же говорить о производственных процессах, при которых применение плазмы наиболее целесообразно, то эксперты отмечают, что она дает хороший результат при резке:

- меди (до 80 мм);

- чугуна (до 90 мм);

- сталей, как легированных, так и углеродистых (до 150 мм);

- алюминия и алюминиевых сплавов (до 120 мм).

Качество отверстий

Лазер

Выполненные при помощи лазера отверстия круглые и ровные, а их диаметр снизу чуть больше, чем в верхней части. Что же касается режимов работы лазерного оборудования и его возможностей при выполнении отверстий, то при непрерывном режиме диаметр отверстий фактически равняется толщине металла, а при импульсном может составить 1/3 толщины.

Плазма

Плазменная резка позволяет получить относительно ровные отверстия (склонность к эллиптичности увеличивается по мере увеличения толщины металла), но из-за эффекта конусности в нижней части диаметр отверстия уменьшается. И чем больше толщина материала, тем существенней разница между верхним и нижним диаметром (например, при толщине заготовки 20 мм между «верхом» и «низом» разница может составить до 1 мм).

Точность реза

Лазер

Лазерный станок гарантирует получение точных перпендикулярных кромок и узких прорезей, так как сфокусированный луч обеспечивает ограниченную зону термического воздействия — он прогревает только ту часть материала, где производится раскрой. Это снижает риски деформации и позволяет выполнять узкие прорези, фигурные вырезы, а также делать аккуратные и четкие углы.

Плазма

Плазменная резка не дает такой точности, как лазерная, а качество кромки при работе плазмой страдает из-за кратковременного термического обжига во время технологического процесса. В результате появляется окалина, которую нужно удалять.

Расходные материалы

Лазер

При работе лазером используются:

- воздух и кислород — актуально при раскрое углеродистых сталей;

- азот — требуются при резке алюминия и коррозионно-стойких сталей.

Кроме того, для использования станка необходимы сопла, линзы, фильтры. Периодичность замены расходников зависит от различных параметров оборудования и особенностей технологического процесса, и может составлять от пары недель до нескольких лет.

Плазма

Для плазменного оборудование потребуется кислород и воздух, а также:

- электроды;

- сопла;

- крышки;

- рассекающее кольцо;

- экран;

- керамическая направляющая.

И, конечно, при расчете затрат нужно учитывать, сколько электроэнергии потребуется для работы того или иного оборудования.

Производительность

И лазером, и плазмой можно вырезать большое количество отверстий в металлической детали, но работа плазменной установки будет более затратной. Это связано с тем, что используемые при плазменной резке расходные материалы (электроды, сопла) имеют ограниченный ресурс — с их помощью можно сделать определенное количество стартов, а потом нужно будет выполнить замену расходников.

Цена станка и стоимость эксплуатации

Стоимость станков для обработки металла часто имеет решающее значение при выборе оборудования для производства. Плазма дешевле лазера, но при покупке нужно учитывать и стоимость эксплуатации изделий — она включает не только расходные материалы, необходимые для работы станка, но также затраты на вспомогательные газы и электроэнергию. И в плане эксплуатации лазер гораздо выгодней плазмы. А, учитывая, что покупка станков для лазерной резки является долгосрочной инвестицией и призвана оптимизировать производственные процессы, высокие стартовые вложения вполне оправданы.

Но при выборе оборудования стоит также учитывать рабочие задачи, которое с его помощью нужно будет решать. Например, если речь идет о выпуске деталей сложной конфигурации с большим количеством отверстий или углов, и при этом к продукции предъявляются повышенные требования в плане точности и чистоты реза, целесообразней приобрести лазер. А для раскроя листовых материалов различной толщины, когда масштаб тепловой деформации или геометрическая точность отверстий не имеют большого значения, подойдет плазма.

Итак, подведем итог. Обе технологии широко используются при обработке металла, но если вам требуется станок, который сможет обеспечить высокую скорость работы, точность реза и минимальную тепловую деформацию заготовок, лучше отдать предпочтение лазеру. А выбрать подходящую модель высокотехнологичного лазерного станка можно в нашем каталоге.