Как правильно подобрать и настроить сопло в лазерном станке?

В данной статье мы подробно разберём, как правильно выбрать сопло для разных типов металлов, как настроить его положение и какие ошибки могут привести к проблемам в процессе резки. Также рассмотрим, как изменения в параметрах настройки могут повлиять на расход вспомогательного газа и износ оптических компонентов.

Функции сопла в лазерной резке

Сопло выполняет три ключевые функции:

- Защита оптических компонентов – предотвращает попадание окалины и микробрызг расплавленного металла на фокусирующую линзу, что продлевает её срок службы и снижает вероятность повреждения.

- Формирование газового потока – регулирует динамику вспомогательного газа, обеспечивая эффективное удаление расплава из зоны реза и минимизацию термических деформаций.

- Контроль давления и скорости газа – корректная настройка позволяет управлять глубиной и шириной реза, что особенно важно при работе с металлом различной толщины.

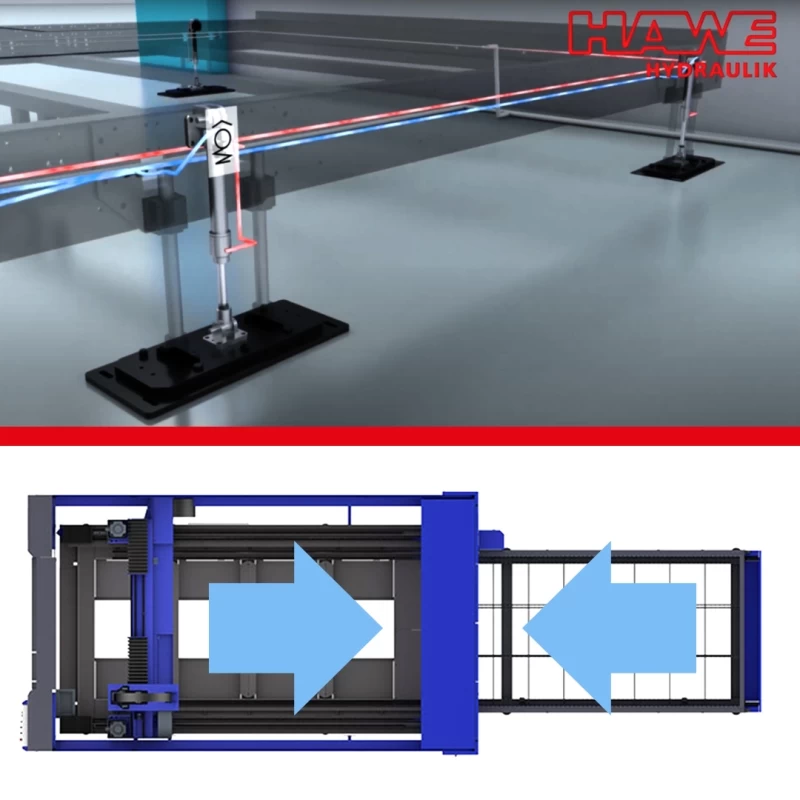

Влияние регулировки соосности лазерного луча и сопла

Точная настройка соосности сопла относительно лазерного луча критически важна. Даже минимальное отклонение осей приводит к следующим последствиям:

- Неравномерный рез – вследствие асимметричного распределения вспомогательного газа, в результате чего окалина концентрируется на одной стороне реза.

- Нестабильность пробивки отверстий – некорректный поток газа вызывает образование дефектов при начальном прожиге заготовки.

- Снижение качества резки толстых металлов – из-за локальных перегревов и нестабильного отвода расплава в зону реза могут попадать неиспарённые частицы.

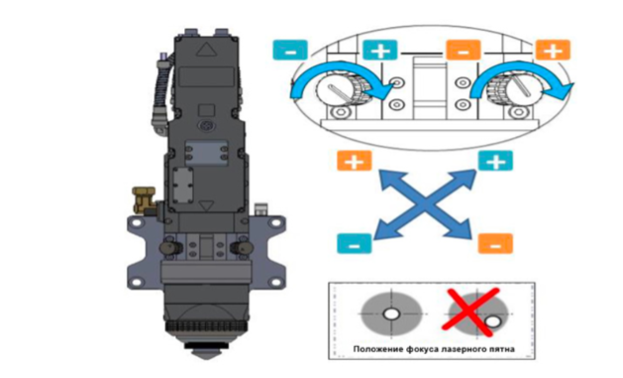

Методика регулировки соосности

Для точной настройки выполняются следующие шаги:

- Устанавливается сопло на рабочую высоту (обычно 1–2 мм от поверхности заготовки).

- Наносится чернильная паста на отверстие сопла и наклеивается тестовая лента.

- Запускается тестовый импульс лазера на мощности 2500 Вт (или не менее 10% от номинальной).

- Анализируется центр прожжённого отверстия на тестовой ленте.

Для настройки обычно используется программа настройки соосности в памяти ЧПУ. После прекращения лазерного излучения удалите клейкую ленту (следите за тем, чтобы не изменить относительное положение сопла). Если положение сопла сильно отклоняется от центра лазерного луча, на ленте не будет отверстия. В этом случае необходимо выполнить центровку фокусирующей линзы (поскольку центр лазерного луча фиксирован) с помощью регулировочных винтов, расположенных на ручке модуля линзы так, чтобы центр фокусирующей линзы совпадал с центром лазерного луча. Повторяйте вышеуказанную процедуру, пока отверстие на клейкой ленте не совпадет с центром сопла, т. е. центр лазерного луча.

Влияние диаметра сопла на процесс резки

Диаметр сопла определяет скорость потока вспомогательного газа и эффективность удаления расплава. Используются сопла следующих типоразмеров:

- Ø1,5 мм – обеспечивает высокое давление газа, рекомендуется для резки тонколистового металла (<3 мм) с высокой точностью.

- Ø2,0 мм – универсальный вариант для большинства материалов толщиной 3–10 мм.

- Ø2,5 мм и Ø3,0 мм – предназначены для резки толстых (>10 мм) листов, обеспечивая равномерность газового потока.

Расчет расхода газа в зависимости от диаметра сопла:

- Для сопла Ø1,5 мм скорость потока азота составляет ≈10–15 м³/ч.

- Для Ø2,0 мм – около 20 м³/ч.

- Для Ø2,5 мм – до 30 м³/ч.

- Для Ø3,0 мм – может достигать 40 м³/ч.

Использование сопел большого диаметра увеличивает зону рассеивания газа, однако снижает эффективность защиты фокусирующей линзы, сокращая её ресурс.

Влияние расстояния от сопла до металла

Оптимальное расстояние от сопла до металла играет ключевую роль в качестве реза. Если расстояние слишком велико, возникают следующие проблемы:

- Потеря давления вспомогательного газа, что приводит к некачественному удалению расплава.

- Увеличение зоны рассеивания, из-за чего кромки становятся грубыми.

- Снижение эффективности резки, так как часть энергии лазера рассеивается в воздухе.

Если расстояние слишком маленькое:

- Повышается риск загрязнения сопла окалиной и расплавом.

- Газовый поток становится неравномерным, что может вызывать отклонение реза.

- Возможен перегрев материала и некорректное формирование реза.

Для каждой толщины металла существует оптимальное расстояние от сопла, которое обычно составляет 0,5–2 мм. Настройка этого параметра осуществляется с помощью ЧПУ-программы и механических регулировок

Последствия неправильной настройки сопла

Если к регулировке сопла относиться несерьёзно, могут возникнуть следующие проблемы:

- Рост производственного брака – до 20% при некорректной соосности.

- Снижение скорости резки – до 30%, что влияет на производительность.

- Увеличение расхода вспомогательного газа – перерасход до 25%, увеличивающий себестоимость продукции.

- Повреждение фокусирующей линзы – сама линза стоит не так дорого, а вот простой оборудования, который связан с ее заменой способен принести убытки.

Правильная настройка сопла лазерного станка является критически важной процедурой, обеспечивающей высокое качество резки, оптимальный расход газа и долговечность оптических компонентов. Регулярный контроль соосности, выбор оптимального диаметра сопла и корректная подача вспомогательного газа позволяют минимизировать дефекты и повысить эффективность работы оборудования.