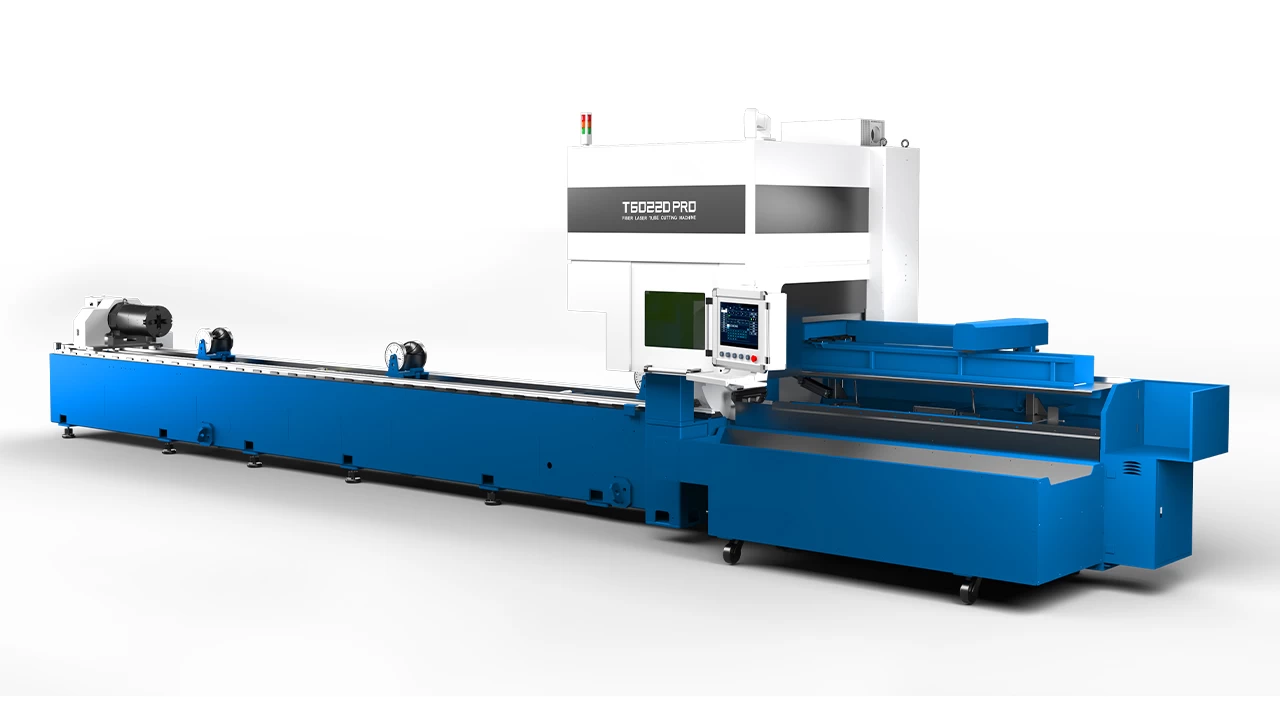

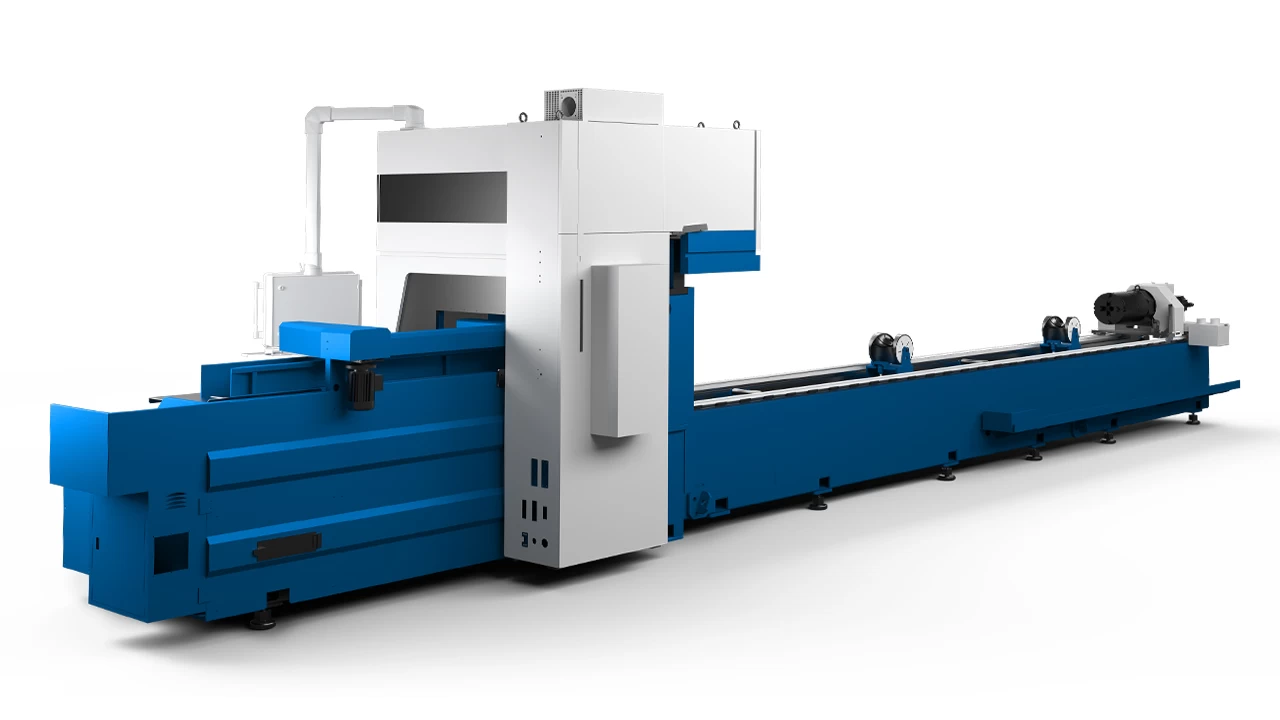

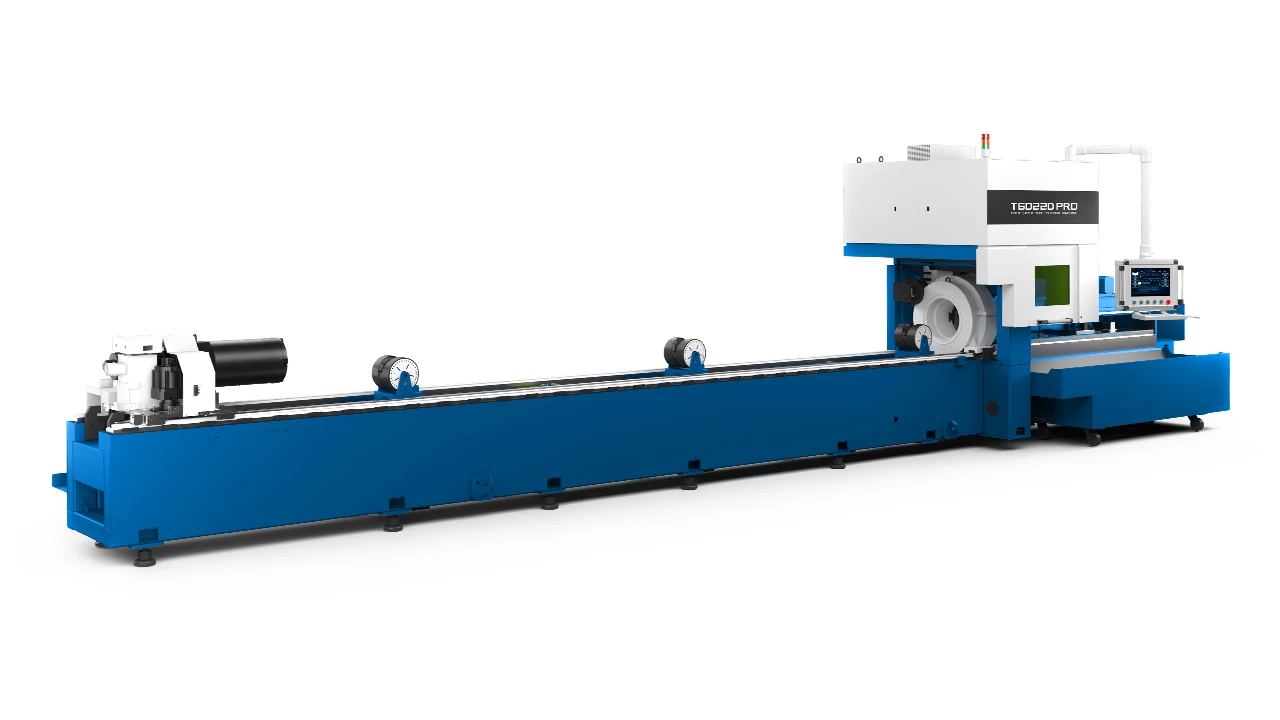

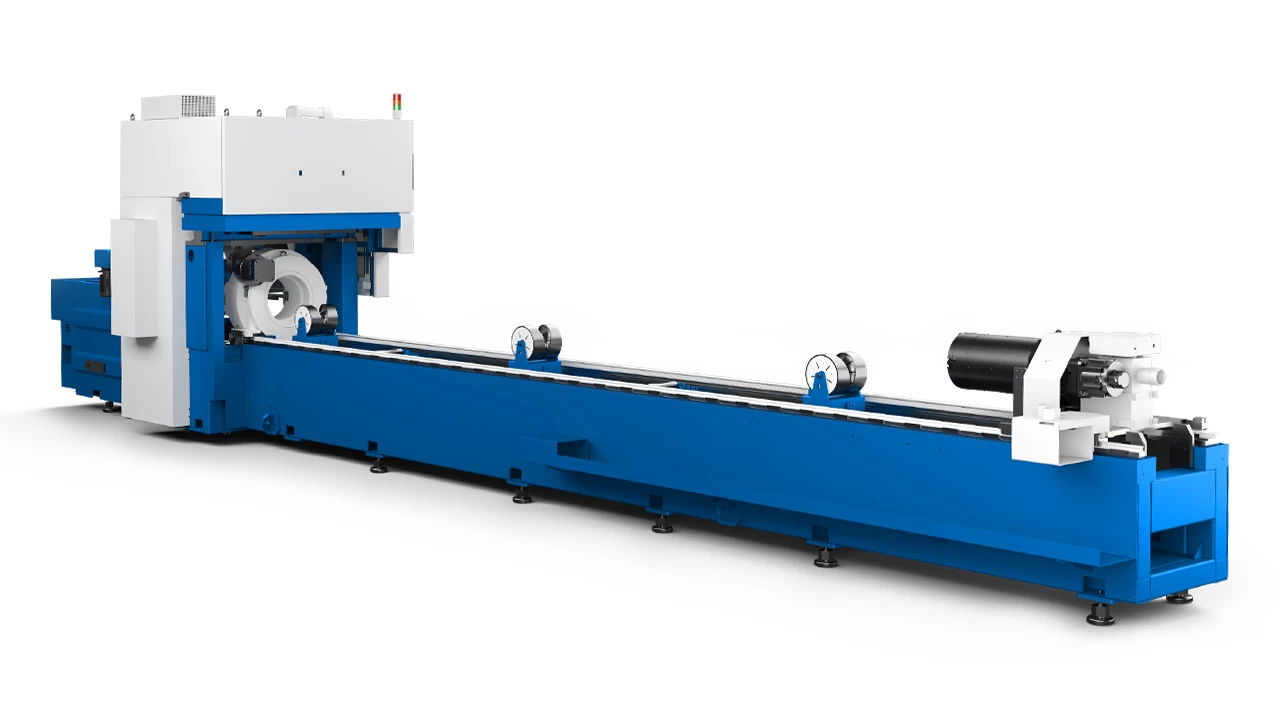

(W)T6016D Pro | 3 кВт

(W)T6016D Pro | 3 кВт

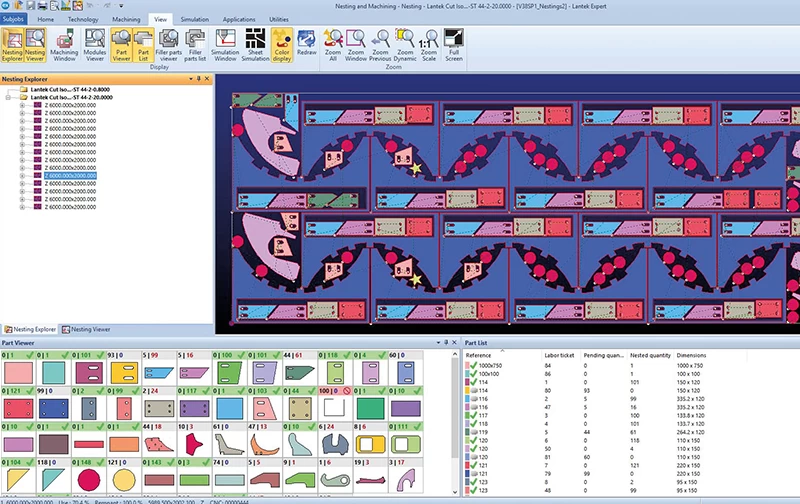

Современная система сенсорных датчиков постоянно контролирует геометрию трубы, непрерывность процесса работы и полностью может обеспечивать автоматизированный круглосуточный режим. Запатентованная система зажима, гарантирует автоматический контроль усилия зажима и стабильность работы при вращении. Станки оснащены системой ЧПУ собственной разработки HL и ПО Lantek - передовой системой, разработанной специально для решения задач автоматизации программирования станков для резки труб, с простым управлением и редактированием дизайна, автоматической оптимизацией траектории резания, возможностью импорта нескольких чертежей.

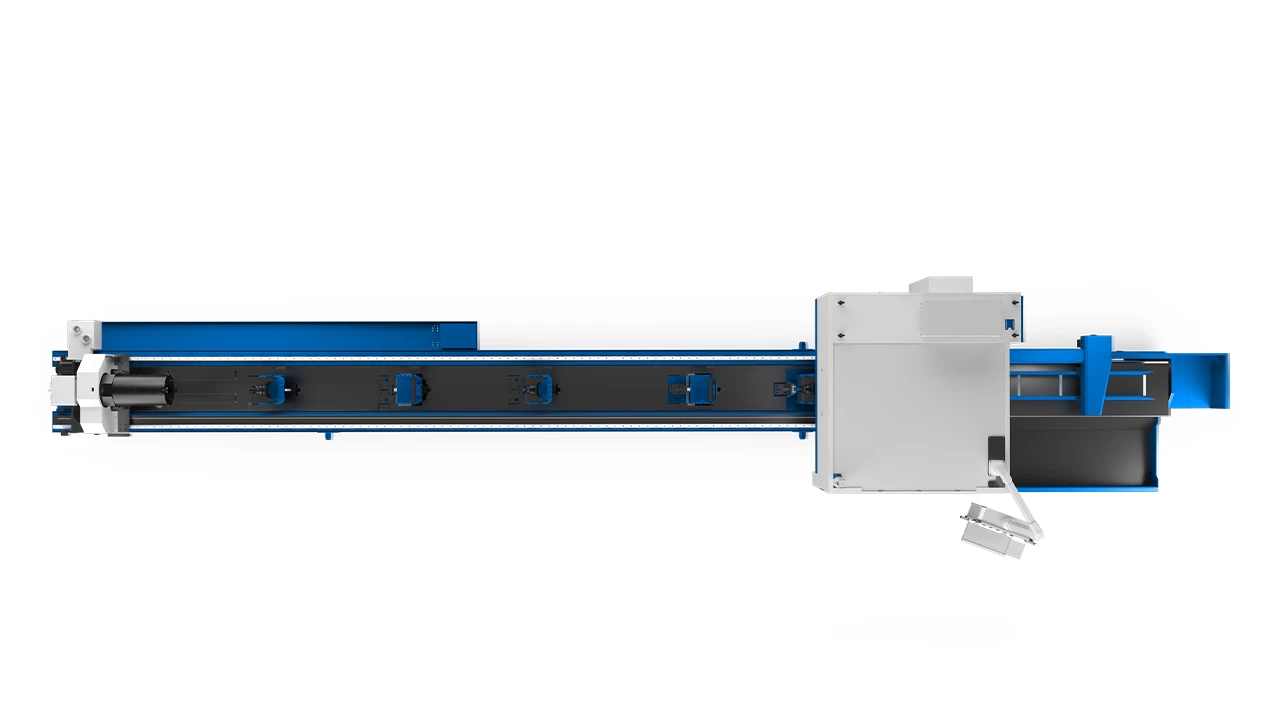

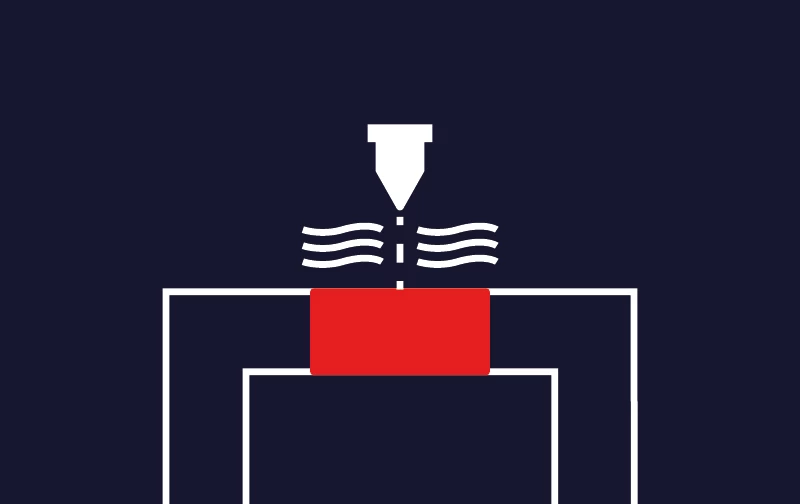

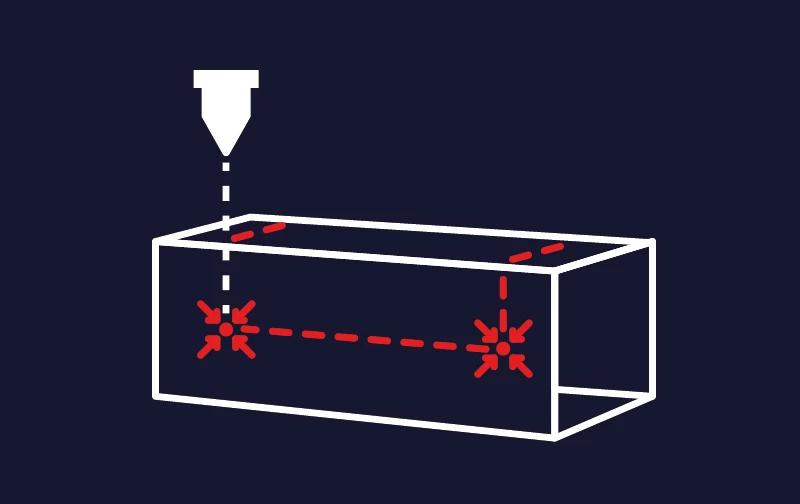

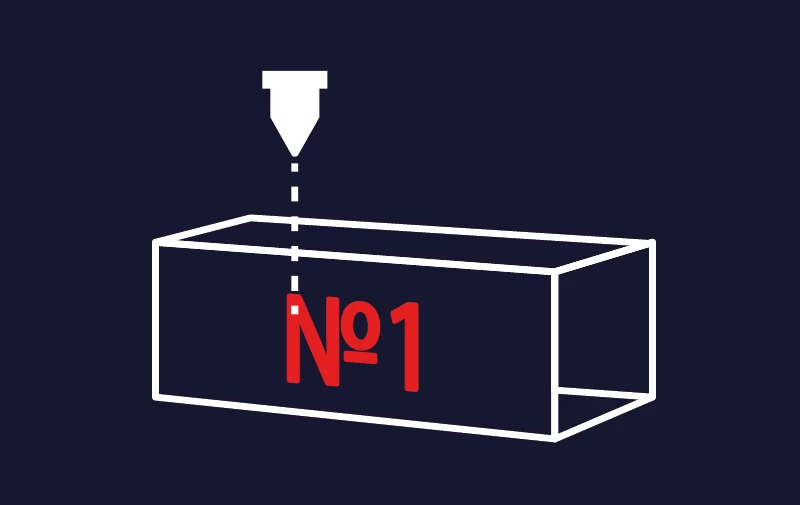

Система позволяет получить истинное представление о конечном изделии, которое будет вырезано на станке. В станках серии реализованы 2 канала для отвода дыма: один канал поглощает дым вдоль внутренней стороны трубы в направлении оси X (внутри патрона), другой канал поглощает вблизи лазерной головы. Есть функция определения длины трубы с возможностью автоматической загрузки, если обнаруженная длина трубы меньше, чем входная длина из чертежа, будет подан сигнал тревоги и остановлена резка, чтобы избежать производственный брак.

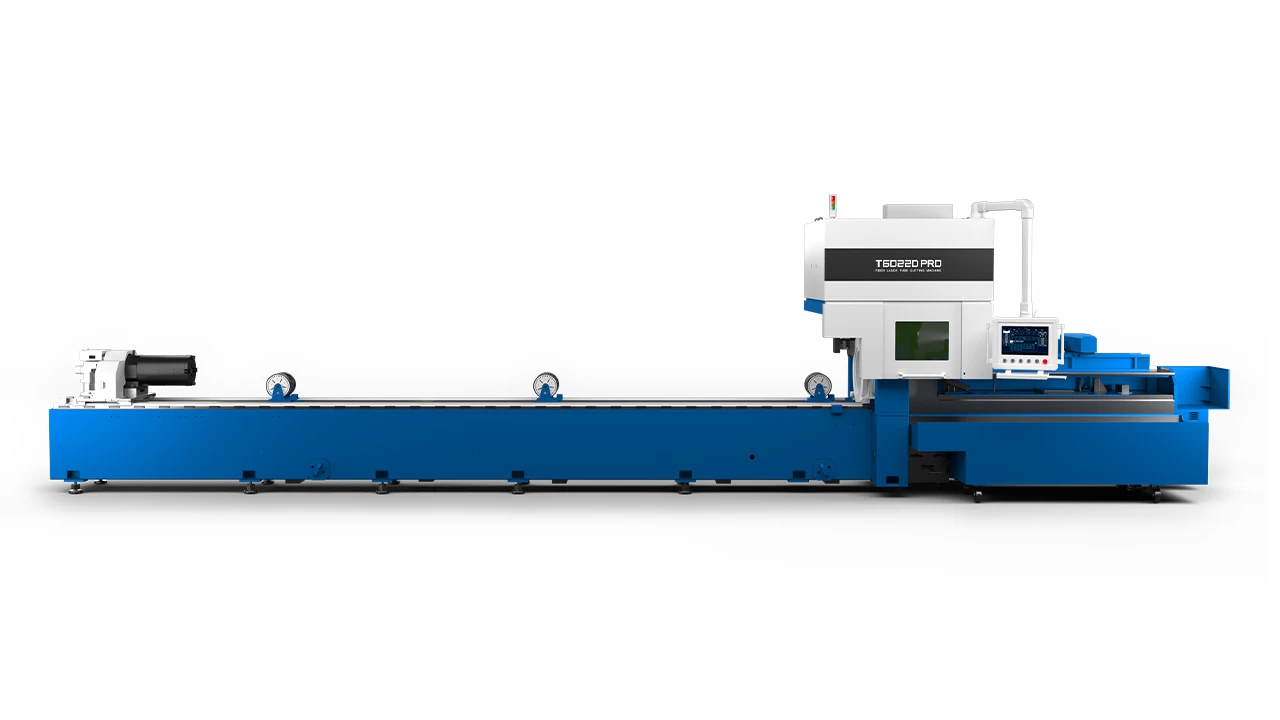

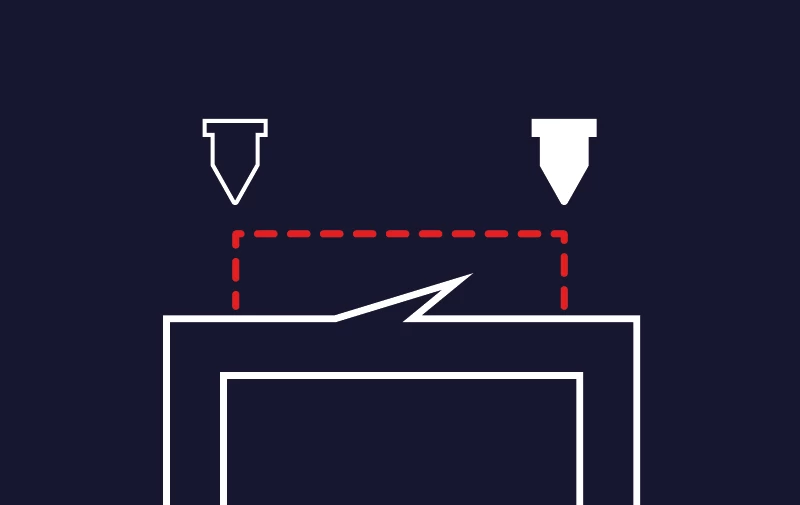

Модель поставляется в двух конфигурациях:

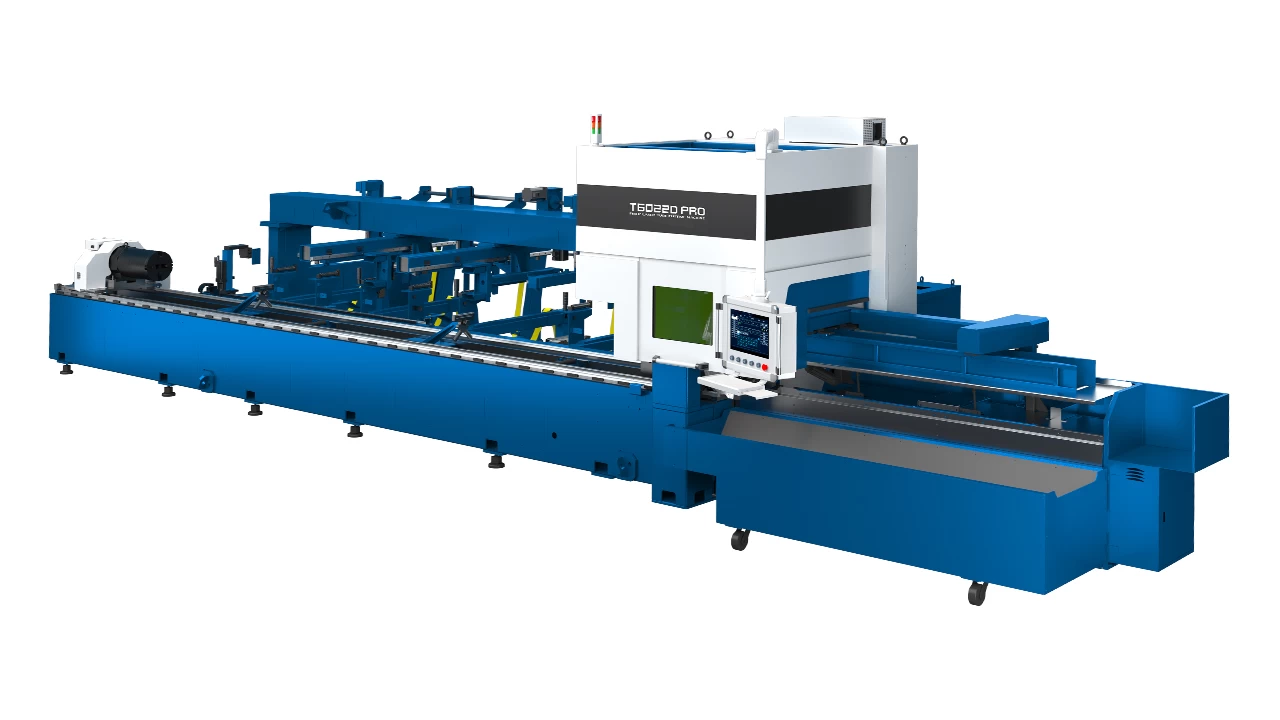

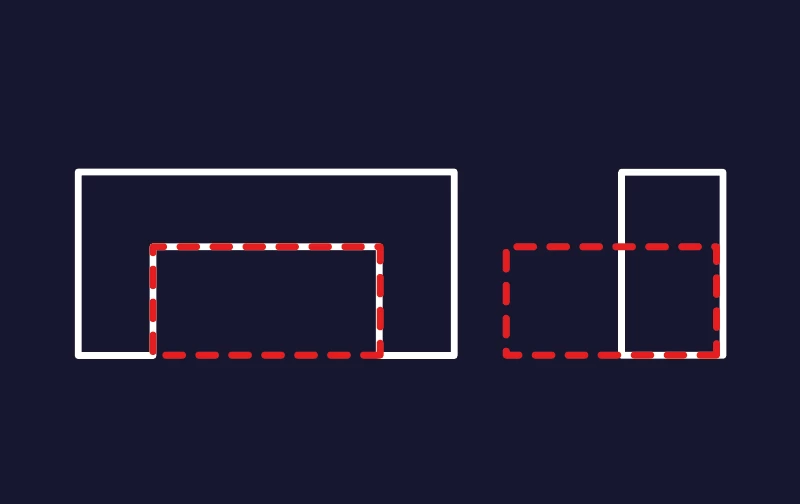

- TD – Standart с возможностью раскраивать трубу и профиль под фиксированным углом 90°

- WTD – Bevel с возможностью раскраивать трубу и профиль под углом до 45°

- Мощность источника, кВт 3

- Тип станка Труборез

- Серия (W)TD Pro

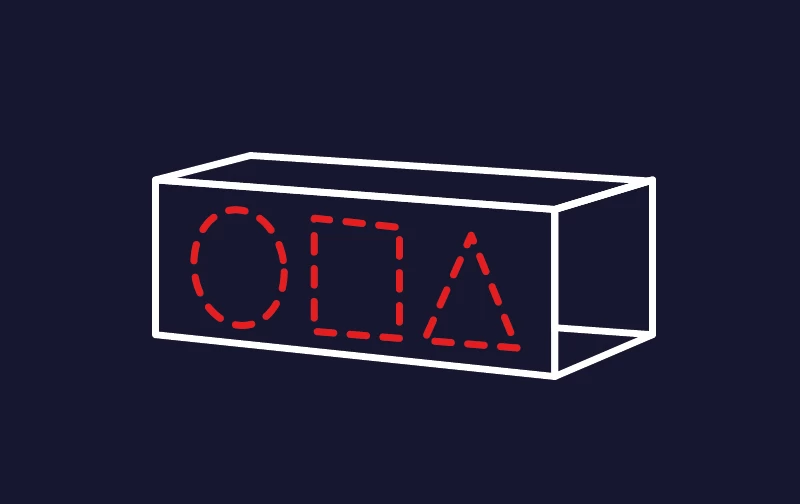

- Функции оборудования Раскрой трубы и профиля

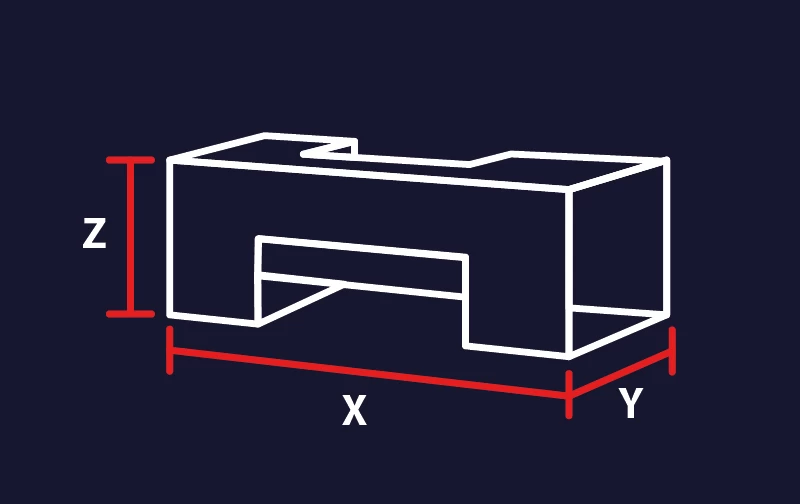

- Макс. длина заготовки, мм 6 000

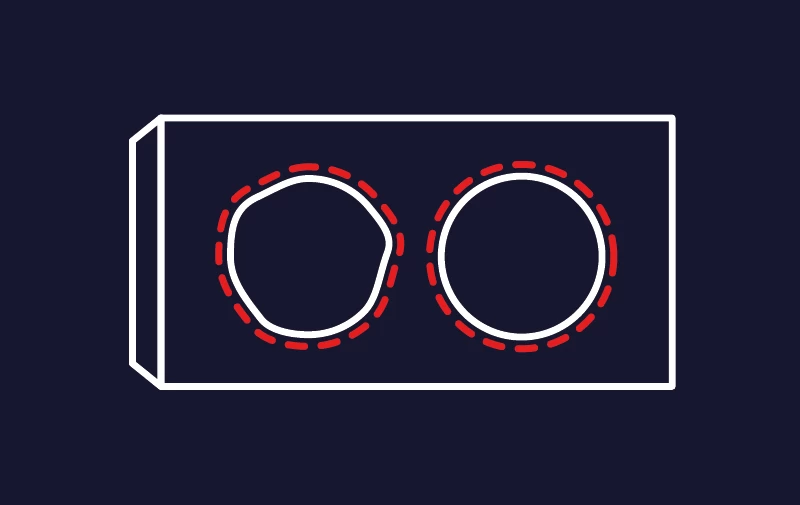

- Кол-во патронов, шт. 2

- Макс. скорость, м/мин 100

- Резка под углом | Bevel Компл. «Bevel»

- Точность позиционирования по оси X, мм ±0.05

- Точность позиционирования по оси Y, мм ±0.05

- Повтор. позиционирования по оси X, мм ±0.05

- Повтор. позиционирования по оси Y, мм ±0.05

- Скорость вращения А/Б, об/мин 100

- Низкоуглерод. сталь, мм 12

- Нержавеющая сталь, мм 8

- Алюминий, мм 6

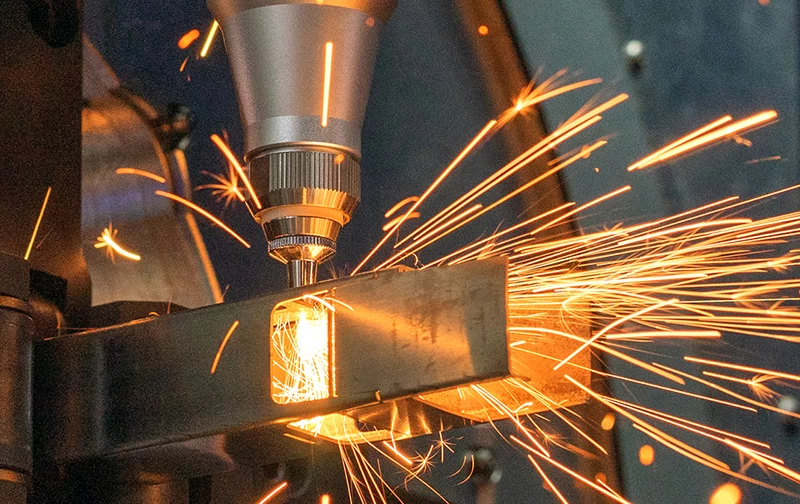

- Лазерный труборез: Станок для раскроя трубы и профиля

- Лазерный источник: Станок оснащен надежным источником HL. На

сегодняшний день источники компании одни из самых надежных и эффективных источников на мировом рынке. Уникальное сочетание технологий и собственных разработок компании

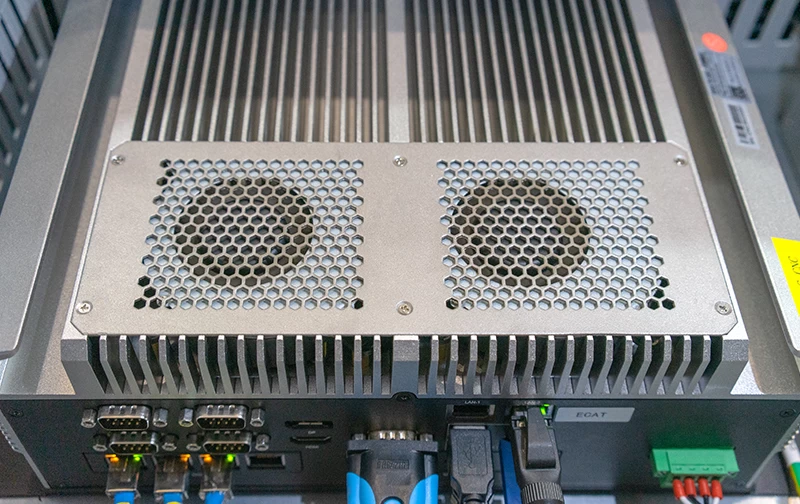

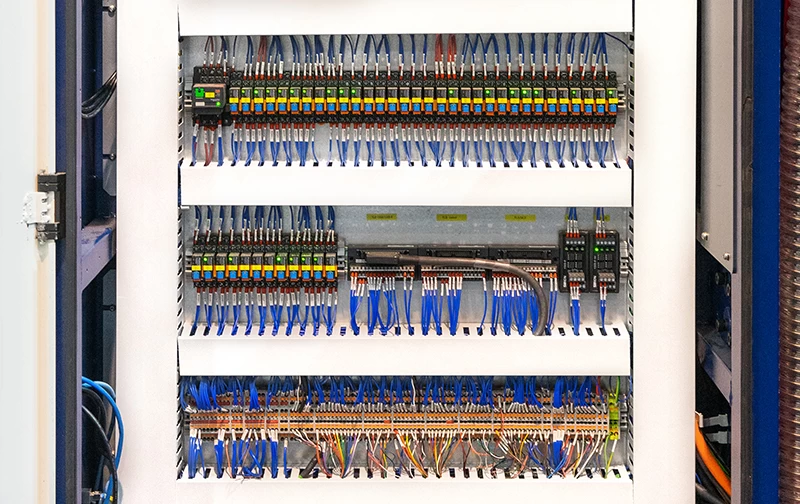

- Шкаф управления: Электрический шкаф сконструирован по последнему

слову техники и отвечает всем стандартам безопасности

- Система охлаждения | Чиллер: Водяной охладитель (чиллер) от крупнейшего китайского производителя DVT. Водяной охладитель обеспечивает точный контроль температуры обрабатывающей жидкости, способствует повышению эффективности производства и снижению затрат

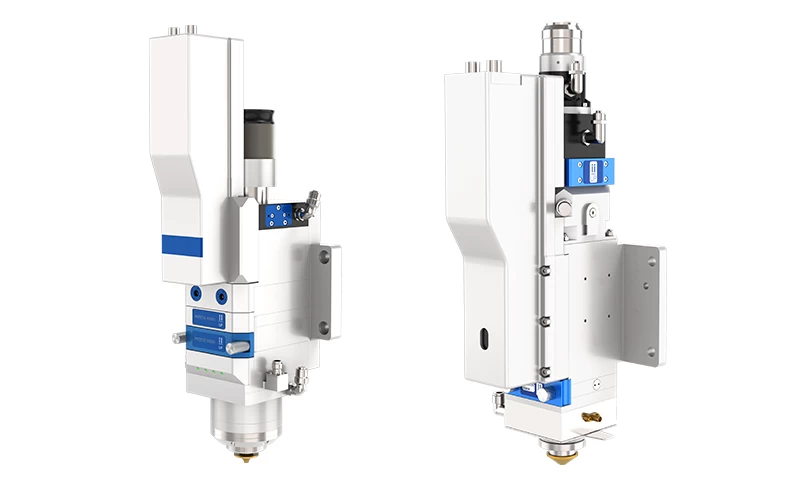

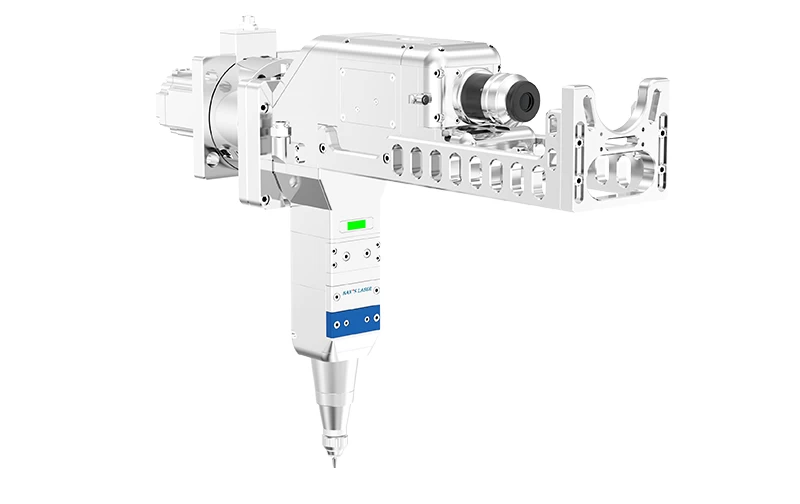

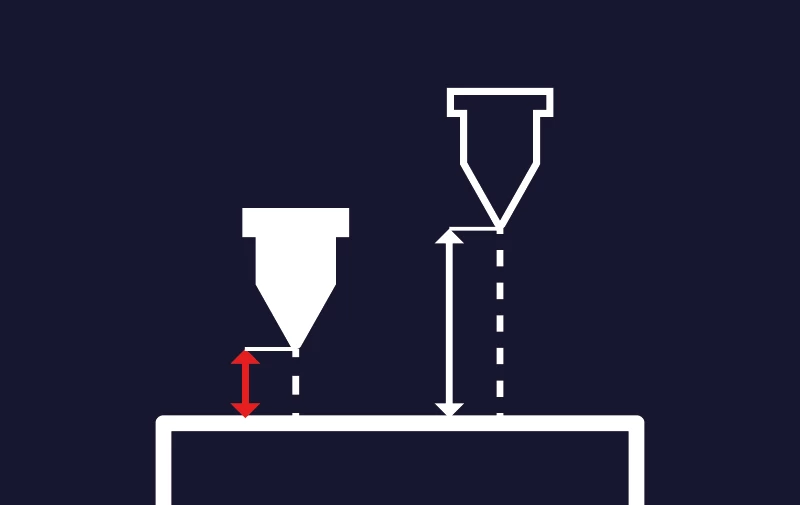

- Поворотная лазерная голова | Bevel: Лазерный станок оснащен лазерной головой,

специально спроектированной для резки труб и профилей под углом +-45°. Высокопрочная конструкция на основе алюминиевого сплава имеет меньший вес и более высокую скорость и точность реза

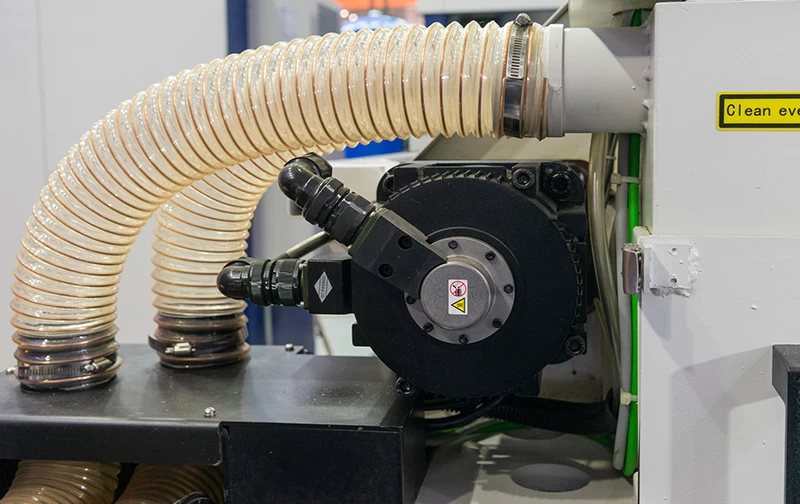

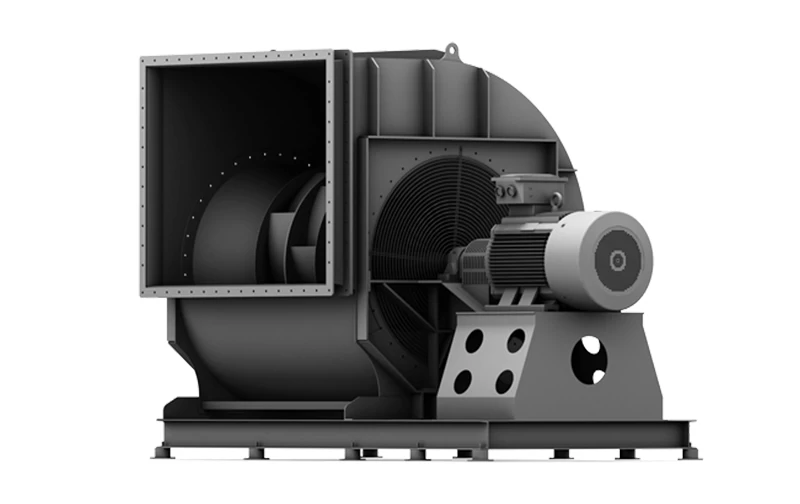

- Промышленный вентилятор: Это незаменимое решение для быстрого удаления

вредных газов и очистки воздуха в помещении, где идет непрерывная работа лазерного станка

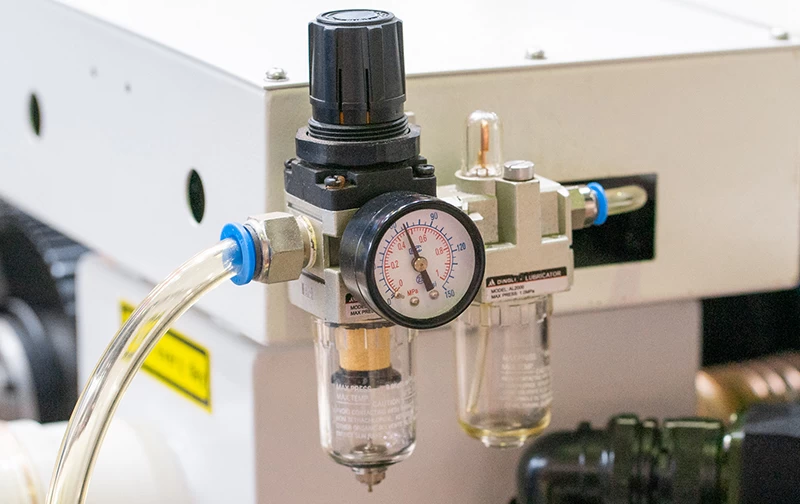

- Система подготовки газа NGSS: Предлагаемая компанией HL система подготовки

газа - New Gas Supply System (NGSS) позволяет при лазерной обработке получать идеальное качество реза без окалины, грата и других неровностей

- Система подготовки сжатого воздуха: Важным фактором эффективной работы лазерного

оборудования является использование качественного сжатого воздуха. Использовать выходящий воздух непосредственно из компрессора, нецелесообразно, а порой даже вредно. Первым этапом в подготовке лазерного станка к работе является очистка сжатого воздуха

- Стабилизатор напряжения: Стабилизатор напряжения обладает широким

диапазон стабилизации входного напряжения, компактнымигабаритами. Ваша максимальная надежность для бесперебойной работы

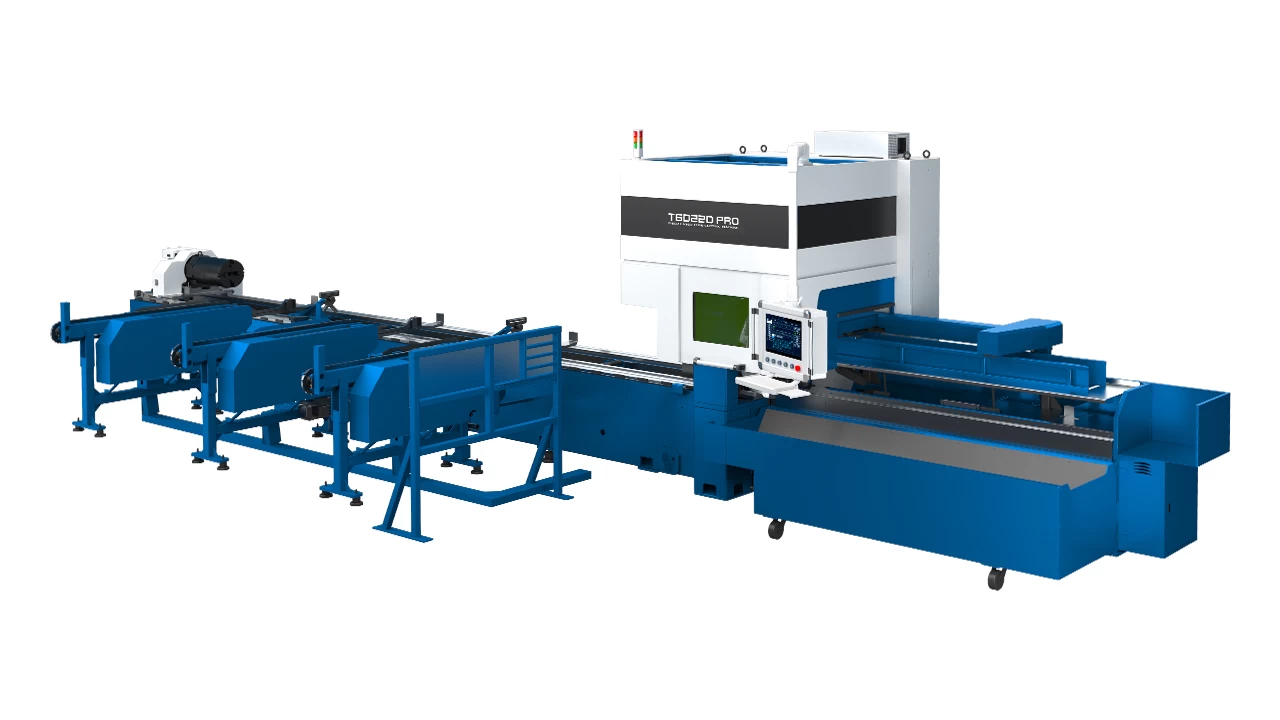

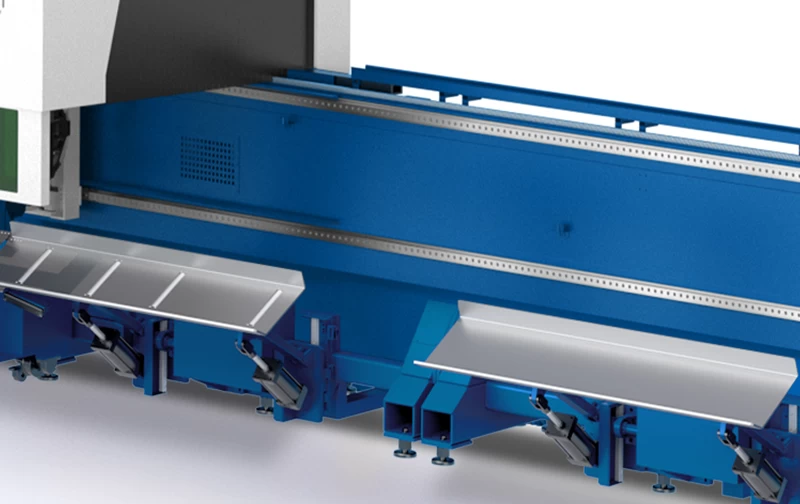

- Система автозагрузки ленточного типа: Автоматизация производства и уход от человеческого

фактора

- Поддерживающая платформа: Поддерживающая платформа используется для удержания труб и профилей, а также для их выгрузки в систему складирования

Все модели серии TD PRO оснащены мощным лазерным источником и режущей головой HL. Современная система сенсорных датчиков контролирует геометрию трубы, обеспечивает непрерывность работы и поддерживает круглосуточный автоматизированный режим.

Станки укомплектованы профессиональным программным обеспечением Lantek, разработанным для автоматизации программирования резки труб. Оно предлагает интуитивно понятное управление, удобное редактирование и автоматическую оптимизацию траектории резки, а также позволяет визуализировать готовое изделие перед запуском в производство.

Дополнительно в труборезах реализована усовершенствованная система дымоудаления, которая продлевает срок службы оборудования. Для максимальной производительности и эффективности станок может быть дополнительно оснащен системой автоматической загрузки и выгрузки деталей.

Залогом надежности лазерных комплексов HL является тщательно продуманный подход к проектированию. НИОКР HL– это 25-летний опыт инженеров и сотрудничество с ведущими производителями компонентов со всего мира. Уже на этапе проектирования моделируются различные тяжелые условия эксплуатации, чтобы исключить все возможные слабые места в конструкции будущего оборудования. Система инженерного расчета и анализа включает в себя несколько важных разделов:

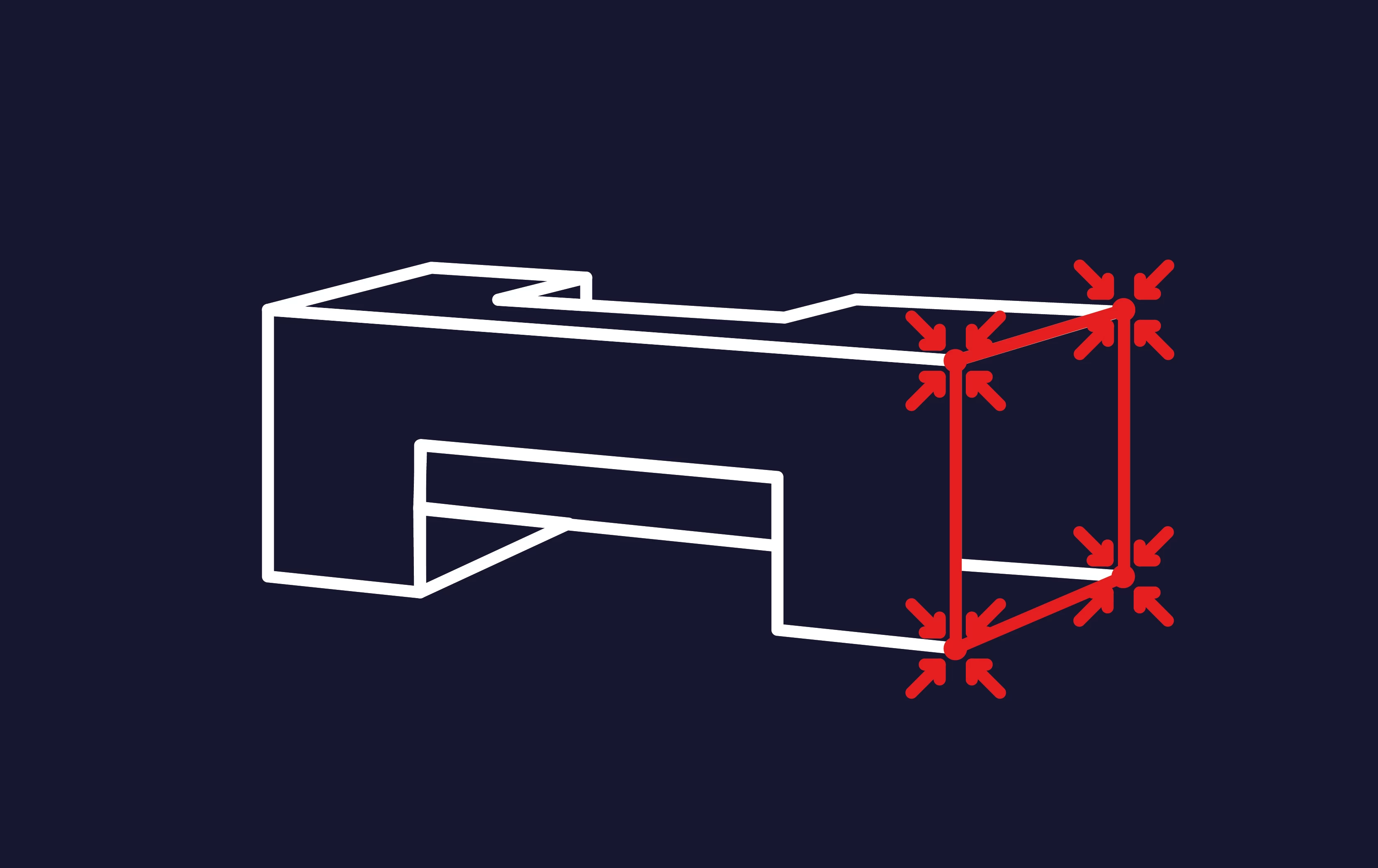

- Расчет статических напряжений. Позволяет производить расчет напряженно-деформированного состояния конструкций под действием приложенных к системе постоянных нагрузок. Учитываются напряжения, возникающие по причине температурного расширения/ сжатия материала. По результатам расчета оценивается прочность конструкции, определяются наиболее уязвимые места.

- Анализ частотных колебаний и резонанса. Позволяет осуществлять расчет собственных (резонансных) частот конструкции и соответствующих форм колебаний. Результаты используются для повышения надежности и работоспособности изделия в условиях, исключающих возникновение резонансов.

- Расчет жесткости конструктива. Позволяет оценить запас прочности конструктива рам, рабочего стола, портала. Рассчитывается критическая нагрузка, при которой конструкция может потерять устойчивость. Подбираются соответствующие материалы, сечения и усиления ребер жесткости, необходимые для создания высокого запаса прочности.

- Оценка усталостной прочности. Позволяет оценить прочность материала при действии переменных нагрузок в течении длительного периода времени работы. По результатам анализа получаем заключение об усталостной прочности конструкции при заданном цикле работы.

- Устойчивость к вибрациям. Позволяют получить зависимости отклика системы от частоты вынуждающих воздействий – силовых и/или кинематических – изменяющихся по гармоническому закону с учетом (или без) демпфирования системы. По результатам расчета получают зависимость амплитуд и виброускорений от частоты вынуждающих воздействий, что важно при оценке виброустойчивости системы в заданном диапазоне частот.

- Тепловой расчет станка. Предназначен для решения задач теплопроводности и теплопередачи, обеспечивая возможность оценки температурного поведения изделия под действием нагрева.

Подразделение металлоконструкций HL производит раскрой элементов конструкции будущего станка с помощью автоматизированной линии лазерного раскроя. Последующие сварочные работы производятся на сварочных постах.

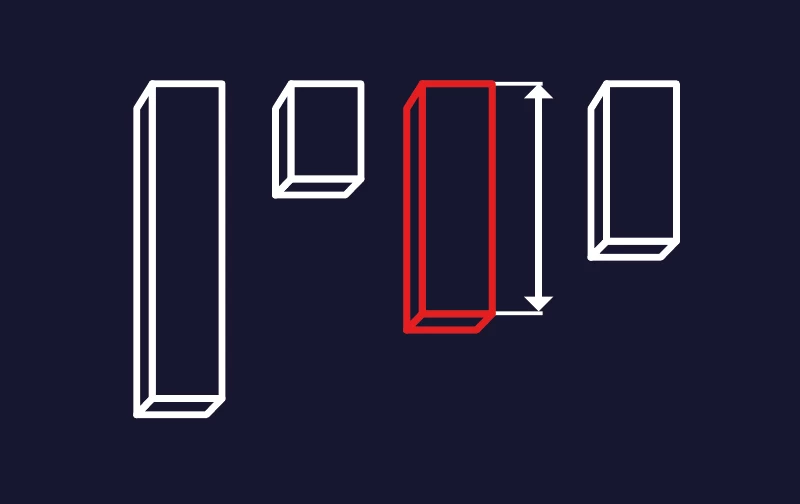

Изготавливается из стабильного алюминия специально подобранного сплава. Имеет облегченный вес и высокую жесткость. Толщина стенки 12 мм с дополнительными ребрами обеспечивают стабильность геометрии, минимальные вибрации, увеличивая точность резки и срок службы.

На данном этапе станина помещается в промышленную печь, оснащенную нагревательными тэнами, которая позволяет произвести термоотпуск металлоконструкции станины, что гарантирует снятие всех внутренних напряжений конструкции, возникающих в процессе сварки.

Мехобработка станины производится на универсальных обрабатывающих центрах Mitsubishi. Размеры данного центра позволяют производить обработку готовой станины целиком. Все плоскости фрезеруются одноэтапно на всех базовых посадочных плоскостях, что гарантирует высокую степень соосности всех направляющих и точность посадочных отверстий.

После фрезерования станина станка отправляется на вибрационную обработку, которая снимает возможные напряжения, возникающие в процессе обработки. После проведения процедуры снятия внутренних напряжений, станина и портал станка проходят промежуточный этап контроля качества. Станина отправляется в отдельную зону сборочного поста, оборудованного каменными поверочными плитами. Для дополнительного контроля и безупречной сборки применяется лазерный интерферометр Reneshaw.

HL производит все необходимые компоненты для сборки станков на своих заводах. Фрезеровка отдельных деталей выполняется на 120 прецизионных вертикальных фрезерных центрах с ЧПУ Mazak, которые установлены на одном из заводов HL.

Полная сборка в соответствии со спецификацией: монтаж электрической части, систем пневматики и гидравлики, установка серводвигателей, линейных направляющих и зубчатой рейки. С помощью специальных измерительных приборов проверяется прецизионность и плавность хода каждого узла.

Тестирование происходит в течение 10-ти дней. Инженеры HL проверяют все показатели станка на соответствие стандартам: режимы раскроя, скорость, точность на всех участках рабочего стола. Только после полного цикла проверок станок переходит на этап упаковки для отправки клиенту.

(W)T6016D Pro | 3 кВт

| Толщина | Низкоуглерод. сталь | Нерж. сталь | Алюминий | |

|---|---|---|---|---|

| мм | O2 | N2 | N2 | N2 |

| 1 | 8.0-12.0 | 7.5-11.0 | 8.0-12.0 | 8.0-11.0 |

| 2 | 5.5-7.0 | 5.5-8.0 | 5.5-7.0 | 5.2-6.8 |

| 3 | 3.5-4.8 | - | 3.8-4.8 | 3.6-5.2 |

| 4 | 2.3-2.8 | - | 2.8-3.8 | 2.4-3.6 |

| 5 | 1.8-2.2 | - | 1.8-3.5 | 1.7-3.3 |

| 6 | 1.0-1.4 | - | 1.0-1.8 | 0.9-1.6 |

| 8 | 0.7-0.9 | - | 2.0-2.3 | - |

| 10 | 0.6-0.8 | - | - | - |

| 12 | 0.8-1.0 | - | - | - |

- (W)T6016D Pro | 3 кВт 6 000 мм

- (W)T6022D Pro | 3 кВт 6 000 мм

- (W)T6036D Pro | 3 кВт 6 000 мм

- (W)T9022D Pro | 3 кВт 9 000 мм

- (W)T9036D Pro | 3 кВт 9 000 мм

- (W)T6016D Pro | 6 кВт 6 000 мм

- (W)T12036D Pro | 3 кВт 12 000 мм

- (W)T6022D Pro | 6 кВт 6 000 мм

- (W)T6036D Pro | 6 кВт 6 000 мм

- (W)T9022D Pro | 6 кВт 9 000 мм

- (W)T9036D Pro | 6 кВт 9 000 мм

- (W)T12036D Pro | 6 кВт 12 000 мм

- (W)T6016D Pro | 12 кВт 6 000 мм

- (W)T6022D Pro | 12 кВт 6 000 мм

- (W)T6036D Pro | 12 кВт 6 000 мм

- (W)T9022D Pro | 12 кВт 9 000 мм

- (W)T9036D Pro | 12 кВт 9 000 мм

- (W)T12036D Pro | 12 кВт 12 000 мм

| Конфигурация | Описание | Производитель |

| Конструктив | Лазерная голова, источник, система опор трубы, два зажимных патрона квадратного сечения, кабинетная защита | (HL КНР) |

|---|---|---|

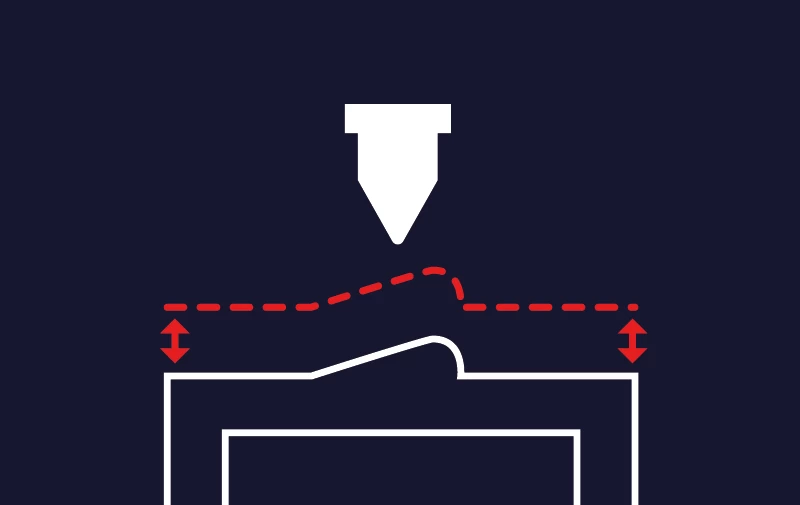

| Автоматический контроль высоты лазерной головы | Емкостный датчик, усилитель, блок управления | (HL КНР) |

| Система ЧПУ | С Windows, сенсорный дисплей | (HL КНР) |

| Программное обеспечение | Lantek | (Испания) |

| Система привода | Серводвигатели и приводы | (Inovance КНР) |

| Планетарный редуктор и косозубые рейки | (Desboer, Techmech КНР / K.H, YYC, Wolfer Тайвань) | |

| Линейные блоки подшипников и направляющие | (Roust Германия / Toco, Crk, T-win КНР) | |

| Электрическая система | Терминал, контакторы, фотоэлектрические датчики | (Schneider Франция / Sick, Phoenix Contact Германия) |

| Шкаф управления c охлаждением | (HL КНР) | |

| Система пыле / влагозащиты | Гофрозащита зубчатых реек и линейных направляющих, защитный кожух оптической головы | (HL КНР) |

| Система дымоудаления | Два канала отвода дыма: первый из зоны резки, второй со стороны заднего зажимного патрона | HL (КНР) |

| Конфигурация | Описание | Производитель |

| Автоматический контроль высоты лазерной головы | Емкостный датчик, усилитель, блок управления | (HL КНР) |

|---|---|---|

| Система ЧПУ | С Windows, сенсорный дисплей | (HL КНР) |

| Программное обеспечение | Lantek | (Испания) |

| Система привода | Серводвигатели и приводы | (Inovance КНР) |

| Планетарный редуктор и косозубые рейки | (Desboer, Techmech КНР / K.H, YYC, Wolfer Тайвань) | |

| Линейные блоки подшипников и направляющие | (Roust Германия / Toco, Crk, T-win КНР) | |

| Электрическая система | Терминал, контакторы, фотоэлектрические датчики | (Schneider Франция / Sick, Phoenix Contact Германия) |

| Шкаф управления c охлаждением | (HL КНР) | |

| Система пыле / влагозащиты | Гофрозащита зубчатых реек и линейных направляющих, защитный кожух оптической головы | (HL КНР) |

| Система дымоудаления | Два канала отвода дыма: первый из зоны резки, второй со стороны заднего зажимного патрона | HL (КНР) |

Покупатель обязуется предусмотреть территорию для расположения оборудования согласно прилагаемой планировке. Свободное пространство вокруг станка должно составлять не менее 1.2 метра с каждой стороны, за исключением свободного пространства около передней части станка (со стороны пульта), которое должно составлять не менее 2-х метров. Помещение должно хорошо проветриваться. Температура в помещении от +15 до +40°С при влажности до 80% (конденсация влаги не допускается). Покупатель обязан предусмотреть отдельно кондиционируемый кабинет для расположения лазерного источника. Для заправки контура охладителя лазерного источника покупатель обязан подготовить дистиллированную воду.

Для проведения разгрузочных работ, а также последующего монтажа оборудования в месте установки оборудования покупатель обязан обеспечить присутствие такелажников и наличие механических рохль, а также автокрана и автопогрузчика. При возникновении необходимости использования дополнительных расходных материалов (таких как трубки подключения газа, пневматические трубки, фитинговые соединений, хомуты, метизы и т.д.) во время проведения комплекса пуско-наладочных работ покупатель приобретает их за свой счет.

Покупатель обязан обеспечить наличие листового металла толщиной не менее 6 мм для вкладки листов в выкатные тележки, для увеличения их срока службы.

В точках расположения опор основного изделия необходимо установить на бетонной стяжке и закрепить химическими анкерами металлические опорные плиты необходимого размера. Уклон пола не более 3°, отклонение от плоскости пола 2.0 мм на 1.0 м. Прочность бетона не ниже С25, марка не ниже М300.

- Макс. содержание загрязняющих частиц в м3– класс 1 (0.1 мг/м.)

- Точка росы – класс 4 (+3)

- Содержание масла в м3 – класс 1 (0.01 мг/м.)

- Процессор – Intel Core i5 или выше

- Оперативная память – от 8 Гб

- Жесткий диск – от 500 Гб

- Видео карта с ОЗУ 4 Гб

- Свободный USB-порт

- Наличие сетевой карты

- Обязательно наличие заземления в розетке 230В на системный блок или ноутбук.

Версия Windows не ниже 10.

Предупреждение: использование программного обеспечение сторонних производителей или не лицензированных программных продуктов в случае установки на компьютере (рабочей станции станка) могут привести к сбоям в работе оборудования.